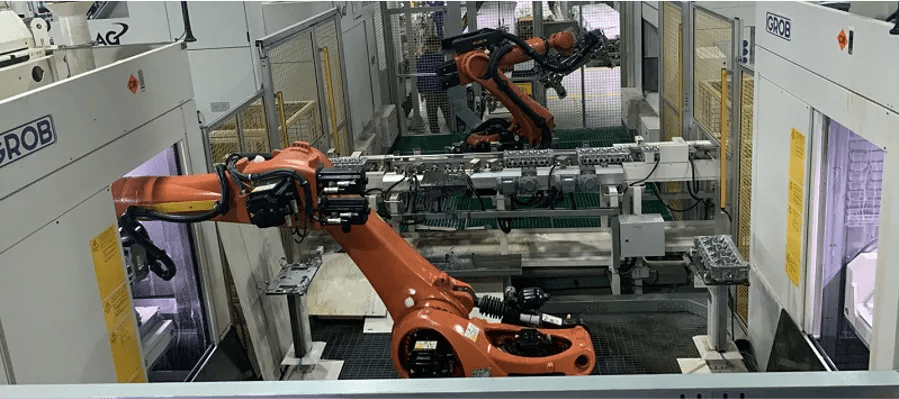

在上柴股份厂区西南角的一个车间里 , 员工数量不多 , 但机床轰鸣声不绝于耳 。 生产线上 , 不少机器人正在紧锣密鼓地安装零件 , 一台台柴油发动机从生产线流转下线 。

这个高度自动化的车间 , 是工艺规划工程师牟红与设计规划科同事们两年奋斗成果的结晶 。 历经三年时间规划建设 , 如今 , 这个车间年产能已达到10万台 , 是公司拳头产品——M系列柴油发动机的诞生地 。

文章图片

【公司|历时三年,她和团队把上柴的老旧车间“爆改”成智能制造工厂】M系列是牟红来到上柴后参与的第四个发动机系列工艺规划 。 2006年 , 牟红从上海交大毕业 , 踏入了上柴股份的大门 , 今年是第15年 。 在牟红看来 , 15年来 , 自己“并没有做什么特别的事” , 只是在自己的能力范围内 , 努力尝试把工作做到最好 。 正是“不待扬鞭自奋蹄”的这份态度 , 构筑起了牟红的职业生涯 , 也勾勒出上柴股份蒸蒸日上的发展好势头 。

“螺蛳壳里做道场”

2020年 , 上柴股份营收同比增长52.02% , 归母净利润同比增长73.98%;2021年上半年 , 公司营业收入同比增长45.31% , 归母净利润同比增长72.86% 。 上柴股份近两年来的营收、净利润增幅均处在行业前列 。 这份优异的成绩单里面 , 月销量节节攀升、现已突破1万台的M系列发动机功不可没 , 被称为上柴股份营收的“增长引擎” 。

生产M系列发动机的工厂坐落于上柴股份厂区的西南角 。 而在五年前 , 这个占地仅4450平方米的老车间里 , 都是传统的流水线和老旧的设备 。 众多的工人使得这个狭小的厂房显得有些拥挤 , 不仅产能受限 , 实现先进工艺也相当困难 。

而改造这个车间 , 正是牟红和团队在2017年接到的任务 。 为助力公司重点项目M系列发动机启动产能建设 , 牟红和团队要改造这个狭小的老车间 , 布置出缸体、缸盖两条年产能均达到10万台的生产线 。

据悉 , M系列柴油发动机是上柴高性能 2.0T柴油机项目的主导产品 , 性能达到世界先进水平 。 但是 , 为追求更加卓越的性能 , M系列发动机的缸体结构相当复杂 , 平衡轴孔、缸孔等均需要珩磨 , 生产线上需要增加很多辅助设备 。

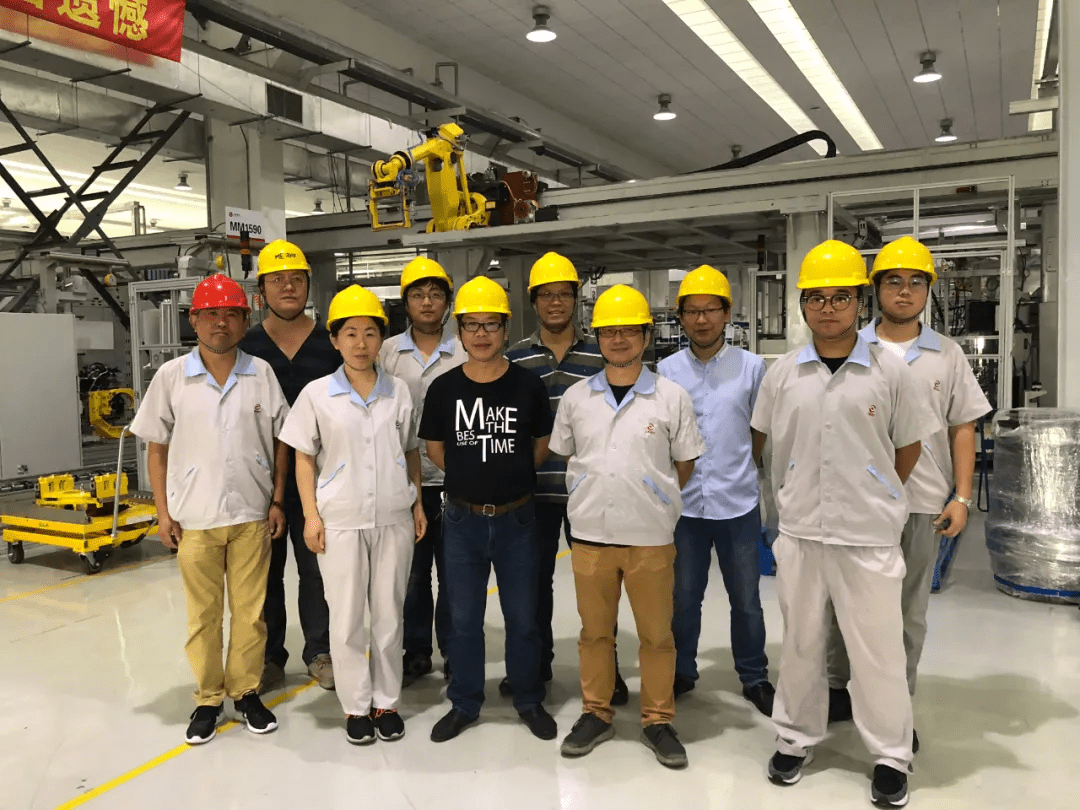

文章图片

要在老旧、狭小的厂房里大量增添设备 , 还得达到10万台发动机的年产能 , 很多人认为这不可能实现 。 但是牟红和团队却很自信 , 凭借着多年的规划建设经验 , 以及对数字化、自动化工厂的研究 , 牟红和团队相信自己有能力在“螺蛳壳里做道场” 。

为了达成产线改造目标 , 工艺规划团队使出“十八般武艺” , 除了调整设备布局、优化工艺路线这些工艺规划中的常规操作 , 他们把目光聚焦到了创新 。 OCR视觉识别技术和机器人自动上料的应用便是一例 。 “原来缸体毛坯上料通过人工吊装 , 毛坯炉号需要人工观察录入工控机;现在 , 我们通过3D视觉引导机器人自动抓取缸体毛坯上线 , 通过2D相机和OCR视觉技术自动对毛坯上的炉号拍照 , 并使机器人在对大量的图片字符深度学习后 , 自动识别缸体毛坯炉号并传输到工控机 。 ”牟红介绍道 。 通过自动化和数字化改造 , 生产线上料速度提高了50% , 自动化率提升至84% 。 效率提高的同时 , 节省了人力和空间 。

另外还有一项创新是对缸体油道结构的工艺调整 。 据悉 , 根据设计图纸 , 对M系列发动机的清洁度要求为5mg , 但由于生产流程复杂、场地受限 , 工艺上始终难以达到图纸清洁度要求 。 为了解决这一难题 , 牟红团队突破了常规工艺思路 , 提出改进喷嘴直径和大流量闷灌洗工艺 , 不仅成功达标 , 还把清洁度做到了3mg , 一举攻克了难题 。 这一工艺调整创新为国内首创 。

文章图片

通过58台主体设备和22台辅助设备的巧妙排布 , 以及多项创新成果的运用 , 这个老旧的小车间摇身一变 , 成为上海市“智能制造”百家标杆工厂之一 , 10万台产能的规划目标也在设备验收短短几个月后达成 。

架起沟通之桥

对于理工科专业出身的牟红来说 , 工作上最大的困难不在于机械与设计 , 而在于对内、对外的沟通工作 。

“工艺规划首先需要联动公司内部多个部门 。 ”牟红告诉采访人员 , “设备科、质保部门、物流部门、IT部门及车间操作人员都要从各自专业角度来探讨方案 , 各部门职能不同 , 时常会有争议 , 如何协调很需要功夫 。 ”

“举例来说 , 生产过程中要应用一项新技术 , 对于车间操作人员而言 , 可以大幅提升效率;但是对于设备维修部门 , 就会考虑到如何检修、维保 , 会提出自己的顾虑 。 ”牟红表示 , “大家都是从自己的专业角度出发 , 为公司利益考量 , 所以我们既要兼听则明 , 又要解决争议、推进项目 , 效果和效率‘两手都要抓’ 。 ”

文章图片

对此 , 牟红团队提炼出处理方法 , 先在多个部门联动的大型会议中求同存异 , 把大家僵持不下的问题一一整理出来 , 再由相关部门领导牵头 , 组织专题会就争议点展开讨论;如果专题会仍难以达成共识 , 则再上升到公司级别 , 由高管团队定夺 。 通过这套摸索出来的详细流程 , 公司的内部沟通工作得到了妥善解决 。

内部沟通处理好了 , 外部与供应商的沟通也不容易 。 “我常常要站在公司立场 , 和供应商‘吵架’ 。 ”牟红调侃道 。 对合同的不同解释、与国外供应商的时差、对测定标准理解的差异 , 都会导致工艺规划团队与供应商产生分歧 , 使得牟红与团队经常忙不过来 。

尽管很忙碌 , 但是通过沟通 , 牟红与团队联动起了上柴各个部门 , 还架起了内部、外部沟通的桥梁 , 帮助公司收获了与世界一流设备商对话和交锋的机会 , 不仅确保了项目进度和质量 , 还进一步打磨了全公司的专业精神和技术能力 。

对牟红以及这支工艺规划工程师团队而言 , 他们的职责既包含从无到有建设新工厂 , 又包含从旧到新挖掘新产能 。 可以说 , 他们既是拓荒者 , 又是耕耘者 。 如何将先进技术转化为生产力 , 是这支团队不断思索的问题 。 牟红也将与团队一起 , 在这条道路上继续探索下去 。

推荐阅读

- 代码|GGV纪源资本连投三轮,这家无代码公司想让运营流程变简单

- 公司|科思科技:正在加速推进智能无线电基带处理芯片的研发

- 公司|外媒:2021,人类太空事业的重大年份

- 视点·观察|张庭夫妇公司被查 该怎样精准鉴别网络传销?

- 最新消息|宝马LG和其他公司正考虑使用量子计算机解决具体问题

- 公司|赣锋锂业智能立体仓储系统正式运行

- Tesla|网传特斯拉等新能源汽车保费上涨超50% 多家车险公司回应不实

- Tesla|马斯克也要效仿谷歌Facebook 为特斯拉设立控股母公司?

- 奇葩趣闻|男子加了2万的油发现是中围石油:同名公司曾被中国石油起诉商标侵权

- Samsung|三星生物技术:收购美生物技术公司渤健的消息不实