叶轮 研制“胖五”心脏内这个不起眼的零件,科学家竟花费了12年( 四 )

文章插图

因为荧光显示就是这样,如果这个区域是黑乎乎的,那是很好的,颜色越多是越不好的,我现在最怕看到绿色。还有的荧光显示过了,X光合格了,外形也是可以的,用户说放到工业CT上看一下,我们发现,工业CT显示里面有很小的气泡,用户说判废。

曾经有一段时间,我做梦都梦见包套因为没压成功而爆掉。

为了解决包套成功率这个问题,解决包套技术,我们和工程师傅在一起设计焊缝,选择焊缝材料,对焊缝进行检漏。

文章插图

左面上面这张图,就是我们的焊工对焊缝进行氦气检漏。焊完后,我们用磁粉检测符合核电级材料标准,对焊缝进行检测,如果发现有异常就打磨掉,再去补焊一遍。

另外,由于焊接是一个快速凝固的过程,在焊接的过程中有可能存在残余应力,这个应力往往是拉应力,我们需要变成压应力。

怎么变成压应力呢?

我们可以通过超声加工或热处理的方式解决这个问题。目前,大型包套的热压成功率是百分之百。

右图的零件是我们去年做的10件国内最大的活性金属粉末热等静压坯料,单重505公斤。

解决了包套技术后,我们的研制过程就从此踏上了快车道。

2009年5月,我成功试制了一个粉末叶轮,走通了包套设计、制造、焊接、热等静压、选择性化学铣去除形模。

说到化学铣,还得感谢我们金属所的董俊华老师,他是搞腐蚀的。

中间这个型芯最后热等静压完成要用酸洗掉,但是这个叶轮大家看一看就行了,因为它是一个样子货。

文章插图

为什么说它是一个样子货呢?由于我当时不具备这个能力,制备一个1比1的盘件,一个叶轮,我做了一个1比2的。

但是1比2的话,它的叶片少一半,因为在如此局促的空间里,我是放不下24个叶片的。

文章插图

这是真正的1比1的,经过实验考核的,长征五号和长征五号B火箭发动机XX-77发动机上用的氢泵叶轮,它的盘子的直径大概是245毫米。这是摘掉上盖板后对它进行尺寸测绘的形貌,这个叶轮共有24个叶片,分长中短8组,每组3个。

用户对尺寸的要求到底有多么严苛呢?

第一,他需要测。

从叶片中心到边缘,9个截面、26个角度、70个尺寸,每个尺寸都要和卡板上一模一样,而且它的偏差是正负0.2毫米,这就给我们带来了很大的难度。

叶片中间空的区域就是模具,为什么说它难呢?

文章插图

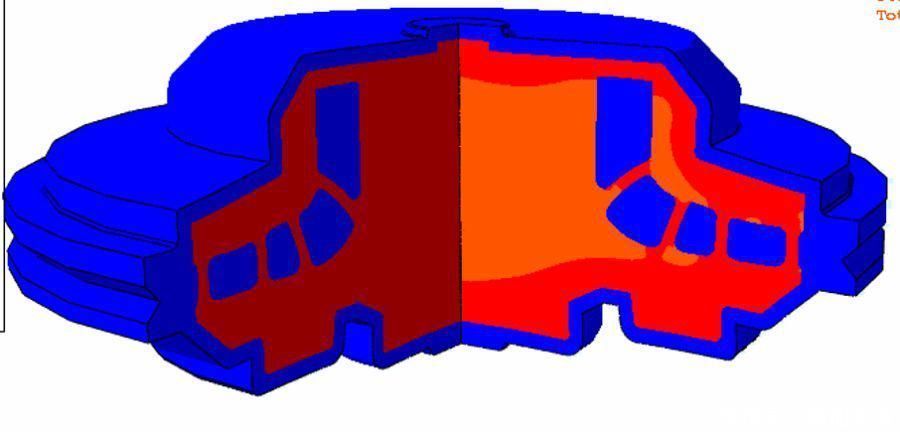

这张图就是叶轮包套和模具,大家肯定想问,要控制尺寸,我把里面那个模具的型芯变成陶瓷的不就行了?没错,可以变成陶瓷的,但是陶瓷有一个最大的问题,它在加工的过程中会脱落,变成陶瓷颗粒。

陶瓷颗粒对钛合金来说是夹杂,特别是转动件,不能有夹杂,这种方式国外也用过,就摒弃了,我们一开始就没有用。

可能有的人又会说,弄一个硬的型芯不就好了,把中间那个像花瓣一样的东西,高温合金搞得非常硬。

是,高温合金可以,它不动了,叶片的叶形、尺寸都能很好地保证。

但是,我们也做过右图,变成硬质的材料后,最大的问题在降温的阶段。

由于它型芯比较硬,而我们的基体是钛合金的,非常软,它会把叶轮胀破,有裂纹,用户就更不能使用了。

于是我们用了一个最费劲,也是最复杂的方式,即采用软钢包套,里面的内外包套和型芯都是软的材料。

下面这张图可以看到,在热等静压过程中,它是逐渐变小的,不仅粉末在收缩,而且我的型芯也是在收缩的。

文章插图

这一下就体现出难度了。因为钛合金粉末在收缩的过程中,体积收缩达到30%,以直径250mm的盘子来说,高度150mm,直径方向收缩是25%,高度方向是15%,体收缩是30%。

250mm的盘子收缩20%的话,就是50毫米,是很难控制的。

为此,我们采用的解决方案是采用有限元仿真,就是先用实验做出一个数据,教会电脑去算这个事。

然后电脑在我们的不断优化下,不仅能算出它的残余应力,还能算出它的精确尺寸。

推荐阅读

- 交付 沉了!这艘刚交付的“新”船只跑了3次!船东将遭起诉和高额索赔

- 速度 宇宙中比光速更快的四种“速度”,你都知道几个

- 云南花25亿建“假古镇”,如今遭人“嫌弃”,当地人:不会再去

- 油价 “负油价”后全球市场变化!美国每升不足2元,中国排名竟超国足

- 太空飞行 鱿鱼宝宝和“水熊”将成为美国宇航局最新的微型宇航员

- 外延片 “江西造”登陆火星!

- 主播 闻“象”而动的直播歪风必须狠刹

- 古镇 四川一“避暑古镇”火了,距成都仅22公里,游客:来得值

- 伺服 “窝工”技术又双叒叕助力中国“太空首单”

- 研制 好消息中国航空航天技术飞速进步,有望彻底打破西方垄断