【材料|打破垄断 国产光刻胶谋出路】

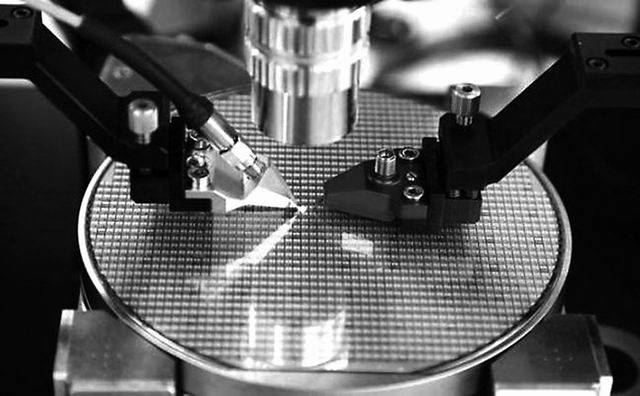

文章图片

光刻胶是整个光刻工艺中最为核心的一类材料

近日 , 光刻胶产能紧缺的新闻见诸报端 。 上游芯片材料供应紧张引发全球“缺芯” , 使得核心材料光刻胶靠“抢”才能获得 。 这种情况对于光刻胶对外依存度高达90%的我国来说 , 堪称雪上加霜 。

“我国长期依赖国外胶的参数和工艺 , 不愿或没有条件调整工艺使用国产胶 , 这是当下最大的问题 。 ”浙江大学高分子科学与工程学系研究员伍广朋在接受《中国科学报》采访时直言 。

实际上 , 光刻胶研产并非一蹴而就 。 作为一个劳动、资本和技术高度密集型产业 , 它需要科研人员无数次验证各种参数 , 并且需要上游研发和下游芯片制造业进行共同验证 。

伍广朋强调 , “国产胶要打入市场 , 需要我国芯片制造商彻底调变光刻参数 , 使用新工艺 。 ”

高度依赖进口

从智能手机到超级计算机 , 从汽车导航到航空航天 , 新型显示和集成电路的应用已“飞入寻常百姓家” 。 新型显示与集成电路并称“一屏一芯” , 是先进制造和新一代电子信息领域的核心基础产业 。

作为液晶电视的一种 , 量子点电视被认为是代替OLED的产品 , 其核心部件是量子点显示器 。 南京大学化学化工学院教授王元元介绍 , 这种新型显示器利用半导体纳米晶体在受到光电刺激后激发出不同颜色单色光的特性构建而成 。 由于量子点无法像OLED中有机物那样通过蒸镀法实现像素分离 , 因此将不同颜色量子点沉积在特定区域 , 构建红、绿、蓝3色像素矩阵就需要用到光刻胶和光刻技术 。

光刻胶又称光致抗蚀剂 , 是整个光刻工艺中最核心的一类材料 。 无论在新型显示器的组装还是集成电路或芯片制造工艺中 , 光刻胶的作用有两种 , 一是将掩膜板图形转移到基片上 , 二是保护底层材料不被后续工艺刻蚀 。

“我们通常通过分辨率、对比度、敏感度、黏度和抗蚀性等几个方面评判光刻胶质量高低 。 ”王元元告诉《中国科学报》 。

以分辨率为例 , 光的波长对图形精细化转移至关重要 , 波长越短分辨率越高 。 为适应集成电路线宽不断缩小的要求 , 光刻胶的波长由紫外宽谱向G线(436nm)、I线(365nm)、KrF(248nm)、ArF(193nm)、F2(157nm)、EUV(<13.5nm)的方向转移 。

近年来 , 我国新型显示和集成电路产业进入快速发展期 。 例如 , 国产逻辑电路进入14nm工艺节点 , 闪存芯片进入128层工艺制程 , 与国际先进水平的差距逐步缩小 。 但北京科华微电子材料有限公司(北京科华)技术副总李冰表示 , 国内集成电路制造用的光刻胶仍依赖进口 , 特别是8英寸和12英寸产线用的先进光刻胶有90%以上依赖进口 。

“光刻胶虽然在国内有大量应用 , 但专利技术大部分为国外公司所有 。 ”王元元表示 , 根据公开数据 , 德国、日本、美国等公司占据全球光刻胶市场份额的80%以上 。 “我国目前的光刻胶研发与世界先进水平仍有2至3代差距 , 且主要集中在低端印刷电路板光刻胶 。 ”

存在壁垒是必然

正如伍广朋所说 , 光刻胶是一种劳动、资本和技术密集型产业 , 对后发国家而言 , 需要多年积累 。

例如 , 一台配套EUV光刻技术研发的高端EUV光刻机价值1.5亿美元 。 除了光刻胶本身外 , 其辅助材料、专用试剂也具有较高的技术壁垒 , 相关技术基本都掌握在国外光刻胶巨头手中 。

值得一提的是 , 光刻胶并不是这些国外光刻胶巨头的主营业务 。 以日本信越化学为例 , 其2019年营收约为147亿美元 , 而当年全球半导体光刻胶市场规模也只有约13亿美元 。 然而 , 国内光刻胶企业无论从技术还是规模上 , 都与国际巨头差距较大 。 例如 , 国内光刻胶龙头企业之一苏州晶瑞化学股份有限公司(晶瑞股份)2019年营收为7.6亿元 , 净利润0.31亿元 。

另一个问题也引起伍广朋的注意 。 “光刻胶和光刻机往往是结盟售卖 。 ”他表示 , 企业对光刻胶和光刻机有着同样迫切的需求 , 没有光刻胶 , 光刻机就变成一堆价值高昂的废铁 。 《中国科学报》了解到 , 由于需要加速追赶 , 国内光刻胶企业近年来相继斥资购买光刻机来验证产品性能 。

实际上 , 光刻胶应用环境复杂多样 , 有时甚至需要针对每个厂商进行个性化定制 , 很难标准化和模块化 , 从研发成功到进入客户验证阶段再到大规模使用 , 所需时间都是以年为单位计算 。 因此 , 客户并不愿意轻易更换光刻胶供应商 。

光刻胶国产化面临的挑战并不只有这些 。 在王元元看来 , 除了需要解决传统光刻胶的缺陷外 , 更需要研发新的光刻胶材料 , 建立新的光刻工艺 , 提出精细图案化的新思路 。

在接受《中国科学报》采访时 , 王元元将设计研发一类新型光刻胶分为三步:第一步 , 设计材料并验证其光敏性;第二步 , 探究光刻过程中光刻胶对被图案化材料性能的影响;第三步 , 将光刻胶应用到器件构建中 , 通过实际测试优化 , 评价新的光刻胶体系 。

协同配合才有出路

就光刻胶国产化而言 , 据李冰介绍 , I线光刻胶和KrF光刻胶中8英寸和12英寸用产品已出现少量替代产品 , 而先进工艺制程的ArF光刻胶和EUV光刻胶的12英寸用产品仍在研发阶段 。

例如 , 2020年底 , 江苏南大光电材料股份有限公司自主研发的ArF光刻胶产品成功通过客户认证 , 成为国内通过产品验证的第一款国产ArF光刻胶;晶瑞股份在国内率先研发IC制造商大量使用的核心光刻胶;上海新阳半导体材料股份有限公司主攻KrF光刻胶和ArF光刻胶 , 目前已进入产能建设阶段 。

当集成电路进入7nm工艺节点后 , 更多的是对EUV光刻胶的迫切需求 。 王元元表示 , 如何找到合适的光源和设备提升光刻胶研发的效率 , 是目前最需要解决的问题 。

包括伍广朋、王元元在内的专家都在开展EUV光刻胶研发 。

早在2018年5月 , 由中国科学院化学研究所、中国科学院理化技术研究所及北京科华等单位承担的EUV光刻胶研发项目通过验收 , 并取得突破性进展 。 今年4月29日 , 相关项目在山东滨州试产 。

不过 , 在EUV光刻胶技术成熟前 , ArF光刻胶仍是主流 。

从事光刻胶及配套试剂研发的李冰坦承 , 光刻胶是一个复杂系统 , 单靠企业的力量往往不能对技术进行持续深入的投入 , 需要与高校、研究院所合作进行光刻胶反应机理研究 , 并以此为基础进行材料创新 。

“由于阿贝极限的存在 , 制约光刻分辨率的光源波长也在不断被刷新 。 ”王元元进一步补充道 , 不仅KrF和ArF产生的深紫外光被充分利用 , 近10年开发出的EUV光刻更是创造分辨率个位纳米数的新纪录 。 在此期间 , 化学家与产业界联合开发出与各种光源相适应的光刻胶 , 每一代新型光刻工艺的推出都离不开新型光刻胶的开发 。

建立光刻胶验证公共平台则是另一个急迫工作 。

“光刻胶配方的验证成本太高 , 特别是对ArF光刻胶与EUV光刻胶的开发 , 仅曝光机的价格就达数亿元 。 ”李冰表示 , 这是单个企业或科研院校无法承担的 , 需要产业合作建立共同的验证平台以降低研发成本 。

“国产胶的研产需要上下游协同推进才有出路 。 ”伍广朋告诉《中国科学报》 , 好在 , 这样的局面已逐渐形成 。 秦志伟

[责任编辑: 张梦凡 ]

推荐阅读

- 视觉|超高色准打破行业天花板,创维S82还原真实世界

- 材料|真我 GT2 Pro 预热:50MP 舰双主摄、realme 首个显微镜镜头

- 保障|《“十四五”原材料工业发展规划》印发 提升原材料工业保障引领制造业能力

- 材料|别在玩吃鸡,小学生都开始学习3d打印技术了

- the|反垄断下狂“敛财”?美国五大科技公司年营收有望达到9万亿

- 产品|走进园区企业丨用尖端材料学解决医学难题

- 材料|火箭实验室将研发颠覆性的中子中型运载火箭

- 深圳|[深圳3d打印]深刻剖析节省3d打印材料的三个方面

- 电子商务|加州起诉沃尔玛 指控其不当处置电子垃圾和其他危险材料

- 有色金属|探寻新材料产业新技术、新理念、新思路,这场论坛信息量满满!