高压电机冷却方法和流程技术简介

本技术涉及一种电机冷却方法 。 具体说 , 是利用冷空气对运行中的高压电机进行冷却的方法 。

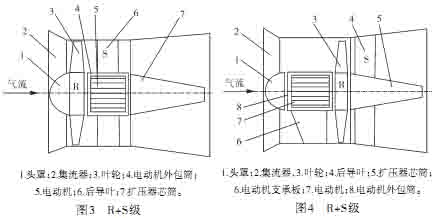

文章图片

背景技术:

在高压电机生产和应用领域都知道 , 绕线式电机体积大、功率高 , 在运行过程中其电能在转化为机械能的过程中会产生损耗 , 该损耗再转化为热能 , 使电机发热 。 如果不进行主动冷却 , 时间一长 , 热量会继续升高 , 使得绕线式电机长时间工作在较高的温度下 。 这样 , 会缩短绕线式电机的使用寿命 。 因此 , 就必须对绕线式电机采取冷却措施 。 目前 , 对绕线式电机冷却的方法主要是在绕线式电机上设置空空冷却装置 。 这种空空冷却装置包括呈横向布置的近似长方体的外壳 , 外壳一端有封闭板 , 邻近封闭板的外壳内有内孔板 , 内孔板与封闭板间有用于冷空气进入的冷空气室 。 外壳的另一端有外孔板 , 所述内孔板和外孔板上均有管孔且内外孔板上的管孔相对应 , 相应的管孔间均有冷却管 。 其中 , 内孔板和外孔板上的管孔加工 , 都需事先在内孔板和外孔板上划出各个管孔的圆心 , 再用钻机一个管孔一个管孔地加工而成 。 由于需事先在内孔板和外孔板上划出各个管孔的圆心 , 再用钻机一个管孔一个管孔地加工而成 , 不仅步骤多 , 费时多 , 生产效率不高 。

文章图片

技术实现要素:

本技术要解决的问题是提供一种高压电机冷却方法 。 采用这种方法 , 步骤少 , 费时少 , 生产效率高 。

本技术要解决的上述问题由以下技术方案实现:

本技术的高压电机冷却方法特点是依次包括以下步骤:

首先 , 制作一个长方体的外壳;

然后 , 在外壳的一头焊接一个封闭板;

之后 , 用激光切割两块面积等于外壳横截面积的钢板块;

之后 , 用可同时钻多个孔的自动打孔机在钢板块上钻孔 , 使钢板块上均布多个管孔 , 制得一个内孔板和一个外孔板;其中 , 内、外孔板上的管孔数量相等且一一相对应;

其中 , 所述自动打孔机含有板状框架 , 板状框架上均布有可同时钻多个孔的钻机;所述钻机均与一控制器相连 。

之后 , 将内孔板四周焊接在封闭板内侧的外壳四周壳壁上 , 并使封闭板与内孔板间留有用于冷空气进入的冷气室;将外孔板四周焊接在外壳远离封闭板的一端四周;

之后 , 在内孔板和外孔板相对应的管孔内安装换热管;

之后 , 在保护气氛下将换热管与相应管孔间焊接在一起 , 制得冷却装置;

之后 , 将冷却装置置于需冷却的高压电机上;

再之后 , 借助风机将冷风先送入冷气室内 , 进入冷气室内的冷风在流过换热管的同时 , 由高压电机散发的热能来加热换热管 , 再由换热管对流经换热管的冷风进行换热 , 从而实现对高压电机的冷却 。

其中 , 所述板状框架四角上均安装有滚轮 。

由以上方案可以看出 , 由于所述内孔板和外孔板是采用可同时钻多个孔的自动打孔机在钢板块上钻孔而制成 , 与背景技术中需事先在内孔板和外孔板上划出各个管孔的圆心 , 再采用普通钻机一个管孔一个管孔来钻孔相比 , 减少了工艺步骤 , 缩短了钻孔时间 , 大大提高了生产效率 。

具体实施方式

首先 , 制作一个长方体的外壳 。

然后 , 在外壳的一头焊接一个封闭板 。

之后 , 用激光切割机加工两块面积等于外壳横截面积的钢板块 。

之后 , 用可同时钻多个孔的自动打孔机在钢板块上钻孔 , 使钢板块上均布多个管孔 , 制得一个内孔板和一个外孔板 。 其中 , 内、外孔板上的管孔数量相等且一一相对应 。

所述自动打孔机含有板状框架 , 板状框架上均布有可同时钻多个孔的钻机 。 所述钻机均与一控制器相连 。 其中 , 板状框架四角上均安装有滚轮 , 以便于使板状框架移动到待钻孔的钢板块上 。

之后 , 将内孔板四周焊接在封闭板内侧的外壳四周壳壁上 , 并使封闭板与内孔板间留有用于冷空气进入的冷气室 。 将外孔板四周焊接在外壳远离封闭板的一端四周 。

之后 , 在内孔板和外孔板相对应的管孔内安装换热管 。

之后 , 在保护气氛下将换热管与相应管孔间焊接在一起 , 制得冷却装置 。

之后 , 将冷却装置置于需冷却的高压电机上 。

再之后 , 借助风机将冷风先送入冷气室内 , 进入冷气室内的冷风在流过换热管的同时 , 由高压电机散发的热能来加热换热管 , 再由换热管对流经换热管的冷风进行换热 , 从而实现对高压电机的冷却 。

技术特征:

1.高压电机冷却方法 , 其特征在于依次包括以下步骤:

首先 , 制作一个长方体的外壳;然后 , 在外壳的一头焊接一个封闭板;之后 , 用激光切割两块面积等于外壳横截面积的钢板块;之后 , 用可同时钻多个孔的自动打孔机在钢板块上钻孔 , 使钢板块上均布多个管孔 , 制得一个内孔板和一个外孔板;其中 , 内、外孔板上的管孔数量相等且一一相对应;其中 , 所述自动打孔机含有板状框架 , 板状框架上均布有可同时钻多个孔的钻机;所述钻机均与一控制器相连;</p><p>之后 , 将内孔板四周焊接在封闭板内侧的外壳四周壳壁上 , 并使封闭板与内孔板间留有用于冷空气进入的冷气室;将外孔板四周焊接在外壳远离封闭板的一端四周;之后 , 在内孔板和外孔板相对应的管孔内安装换热管;之后 , 在保护气氛下将换热管与相应管孔间焊接在一起 , 制得冷却装置;之后 , 将冷却装置置于需冷却的高压电机上;再之后 , 借助风机将冷风先送入冷气室内 , 进入冷气室内的冷风在流过换热管的同时 , 由高压电机散发的热能来加热换热管 , 再由换热管对流经换热管的冷风进行换热 , 从而实现对高压电机的冷却 。

2.根据权利要求1所述的高压电机冷却方法 , 其特征在于所述板状框架四角上均安装有滚轮 。

技术总结

本技术公开一种高压电机冷却方法 。 其特点是依次包括外壳的制作、在外壳的一头焊接封闭板、用激光切割两块面积等于外壳横截面积的钢板块、用可同时钻多个孔的自动打孔机在钢板块上钻孔、制得内孔板和外孔板、将内孔板四周焊接在封闭板内侧的外壳四周壳壁上、将外孔板四周焊接在外壳远离封闭板的一端四周、在内、外孔板相对应的管孔内安装换热管、在保护气氛下将换热管与相应管孔间焊接在一起制得冷却装置 , 将冷却装置置于需冷却的高压电机上、将冷风送入冷气室内、由高压电机散发的热能来加热换热管 , 再由换热管对流经换热管的冷风进行换热 , 从而实现对高压电机的冷却 。 本技术步骤少 , 费时少 , 生产效率高 。

【功率|高压电机冷却方法和流程技术简介】更多相关:www.rfymj.com

推荐阅读

- 识别|天津滨海机场RFID行李全流程跟踪系统完成建设 行李标签识别成功率可提升至99%

- 战略|科力尔电机荣获第一届“新湖南贡献奖先进集体”!

- 核电机组|【难忘2021·科技创新】在科技现代化新征程上阔步前行

- 核电机组|在科技现代化新征程上阔步前行

- 成功|高功率随机光纤激光成功用于无散斑成像

- 高压|气密测试内螺纹高压快速连接器堵头GripSeal格雷希尔G80系

- 研制成功|卧龙首台永磁直驱风力发电机研制成功

- 功率芯片|山东首个8英寸高功率芯片生产项目通线

- 电机|1799元,小米米家波轮洗衣机尊享版10kg:纳米银离子除菌率96%

- IT|我国配备自主研制主驱动电机的超大直径盾构机下线