目前 , 基于锂离子插层化学的传统锂离子电池已经无法满足各种新兴领域对锂电池能量密度的需求 。 因此以高能量密度著称的锂金属电池作为最具潜力的电池体系再次引起了研究人员的广泛关注 。 在所有锂金属电池中无负极锂金属电池(AF-LMB)可以将全电池能量密度推向极致 , 超过450 Wh kg-1 , 被视为高能量密度锂金属电池的终极选择 。 然而 , 相比含有负极材料的锂电池 , 无负极锂金属电池失去了负极宿主材料的保护或来自负极侧的锂补偿 , 在循环过程中任何不可逆的活性锂损失都会直接体现在电池容量的损失上 , 导致电池较低的容量保持率 。 因此 , 如何在保持高能量密度的同时提升循环寿命是目前无负极锂金属电池面临的最大挑战 。

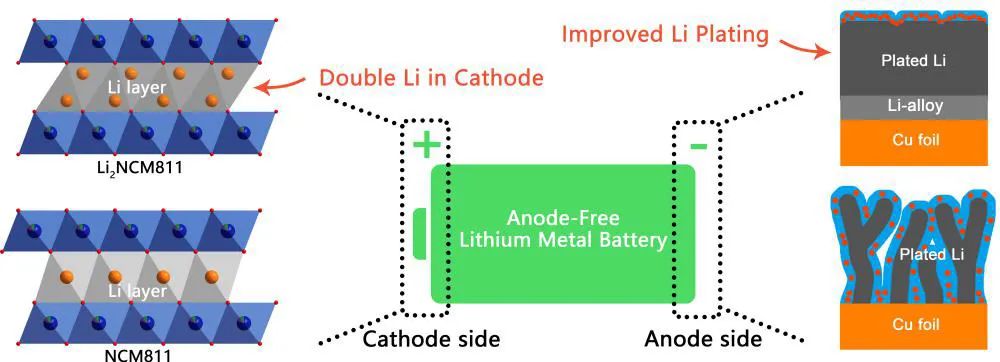

近期 , 中国科学院物理研究所/北京凝聚态物理国家研究中心清洁能源实验室E01组林良栋博士 , 在索鎏敏特聘研究员的指导下 , 从正极材料(Angew. Chem. Int. Ed. 2021, 10.1002 / anie. 202017063)、负极集流体(Adv. Energy Mater. 2021, 10.1002 / aenm. 202003709)等方面入手展开系列研究(图1) , 并提出切实可行的综合解决方案 , 旨在进一步延长无负极锂金属电池在高能量密度下的循环寿命 。

本文图片

图1. 分别从正极、负极侧改善无负极锂金属电池循环寿命示策略意图 。

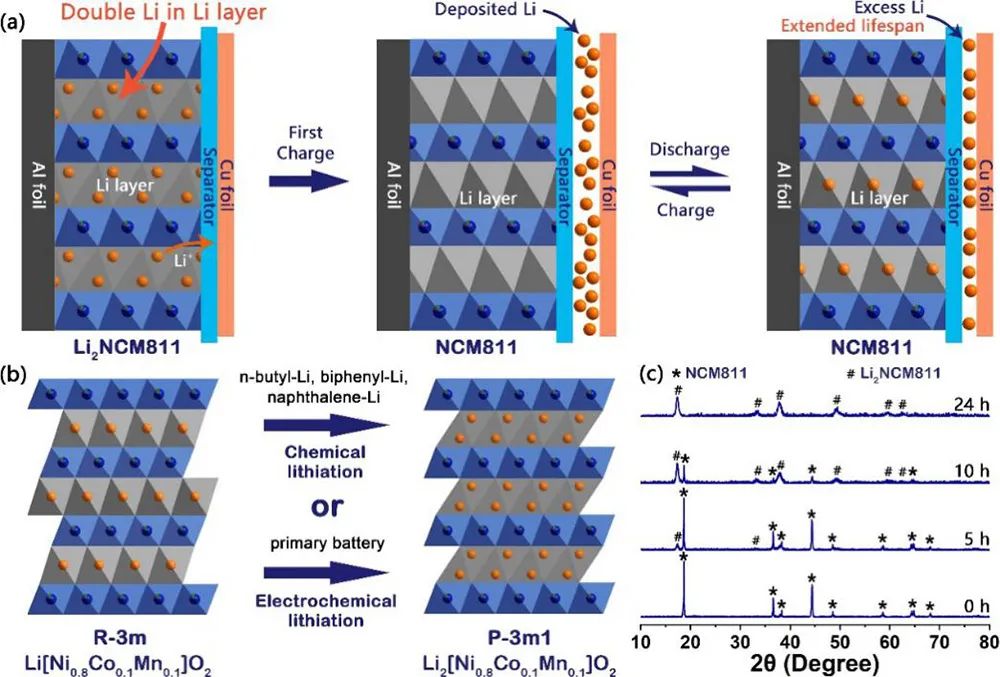

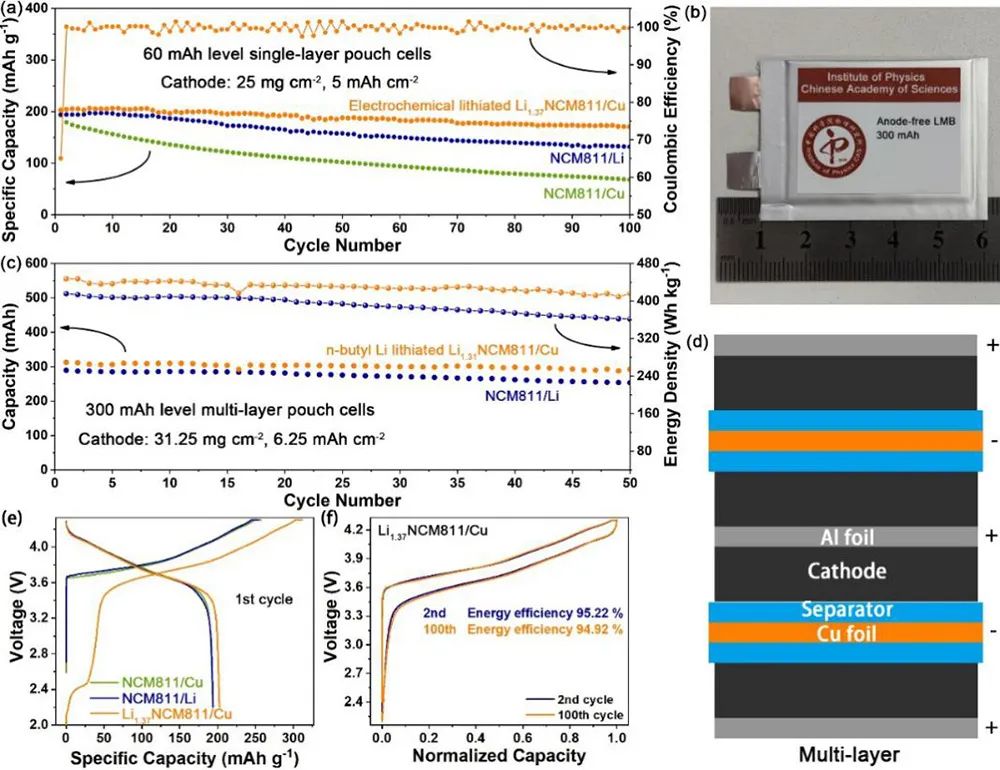

从正极材料入手 , 针对目前锂负极库伦效率低、活性锂损失严重的问题 , 提出了利用富锂正极材料中过量的活性锂来补偿负极侧锂损耗的方案 , 实现了无负极锂金属电池循环寿命的延长 。 该方案使用了一种富锂Li2 [ Ni0.8 Co0.1 Mn0.1 ] O2(名为 Li2NCM811 )三元层状材料作为正极(图 2a) , Li2NCM811 材料的锂含量是传统 Li[Ni0.8Co0.1Mn0.1]O2(名为 NCM811 )材料的两倍 , 在首次充电过程中会释放出大量的锂离子作为锂补充剂 , 以抵消后续循环中的不可逆锂损失 。 随后 , Li2NCM811也完成了它作为锂供体的使命 , 转变为NCM811正极继续参与到电池循环中(图2a) 。 相比于普通的补锂添加剂 , Li2NCM811中的锂源可以100 %转化成活性锂 , 不会残留其他非活性物质导致电池整体能量密度降低 。 使用Li2NCM811材料作为正极的无负极软包电池在电解液加入量有限(E/C比为2g Ah-1)的条件下循环100次的容量保持率为84% , 其电芯能量密度高达447 Wh kg-1(图3) 。

本文图片

图2. 基于Li2NCM811正极的无负极锂金属电池的概念 。 (a)Li2NCM811在无负极锂金属电池中工作原理示意图 。 (b)Li2NCM811的制备方法 。 (c)Li2NCM811的XRD图样 。

本文图片

图3. Li2NCM811材料在无负极软包电池中电化学性能展示 。 (a)单层软包电池性能对比 。 (b)多层软包电池照片 。 (c)多层软包电池性能对比 。 (d)多层软包电池结构示意图 。 (e)单层软包电池首次充放电曲线对比 。 (f)第2次循环与第100次循环能量效率对比 。

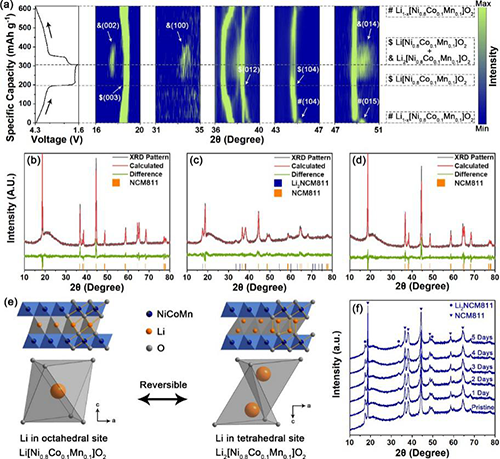

此外 , Li2NCM811和NCM811之间的可逆相变也通过原位-XRD进行了验证(图4) 。 这种利用正极晶格内过量的锂来补偿锂损耗的策略 , 相比于直接使用金属锂箔存在诸多优势 。 首先 , 电池的生产过程中无需低露点的环境来处理强活性的锂单质 , 生产工艺得到了简化 , 安全性也得到了提高 。 其次 , 存储于材料晶格内的锂最多两倍过量 , 可以有效避免厚锂箔(十倍以上过量)滥用对锂金属电池的能量密度的影响 , 因为超薄锂箔的制备成本较高 , 无法大规模应用 。 因此 , 这种将活性锂存于正极内的策略 , 无疑比直接将过量锂箔放置于负极更加先进 。

本文图片

图4. NCM811和Li2NCM811之间可逆相变的评估 。 (a)NCM811半电池的充放电曲线和对应的XRD图样等高线图 。 NCM811(b)放电到2.6V , (c)放电到1.6V , (d)充电回到3.6V时的XRD图样及对应的精修数据 。 (e)NCM811和Li2NCM811的晶体结构以及相应的Li占位 。 (f)锂化后NCM811正极在湿度为15%的空气中的化学稳定性 。

该工作以题为 “Li-Rich Li2[Ni0.8Co0.1Mn0.1]O2 for Anode-Free Lithium Metal Batteries”发表在Angew. Chem. Int. Ed.上 。

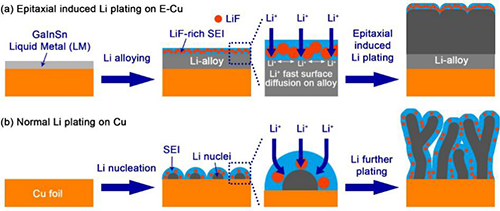

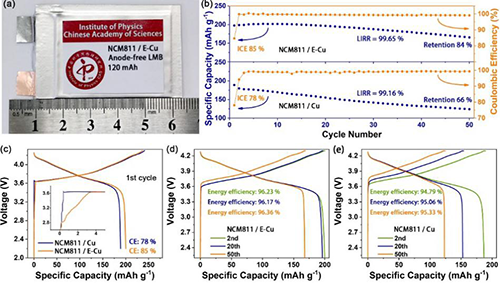

从负极侧入手, 探寻锂负极库伦效率低、活性锂损失严重的问题的本质 , 是因为锂金属在负极侧沉积会自发的形成枝状的疏松多孔形貌(图5b) , 这种高比表面积的形貌又会进一步加剧锂和电解液之间的不可逆反应 , 损耗活性锂 。 其次 , 锂负极剥离过程中 , 枝状锂的不均匀溶解 , 又极易导致锂的末端处与集流体断开连接 , 失去电化学活性 , 形成所谓的“死锂” , 进一步损耗活性锂 , 导致电池容量快速衰减 。 为此 , 一种用于无负极锂金属电池的新型液态金属涂层集流体(E-Cu)被设计出来 , 用于诱导锂在集流体上外延致密生长(图5a) , 减少不可逆副反应和“死锂”的生成 , 进而提高无负极锂金属电池的容量保持率 。 将Cu集流体替换为E-Cu后 , 无负极软包电池的容量保持率在电解液加入量有限(E/C 比为2g Ah-1)的条件下从66%提高到84% , 其电芯能量密度高达420Wh kg-1(图6) 。

本文图片

图5. 外延诱导电镀锂的概念 。 (a)E-Cu上Li合金化和外延诱导电镀行为的图解 。 (b)Cu表面Li形核和电镀行为的图解 。

本文图片

图6. 无负极NCM811/ E-Cu软包电池的展示 。 (a)120mAh总容量多层无负极软包电池的数码照片 。 (b)NCM811/ E-Cu(up)和NCM811/ Cu(down)软包电池的循环性能 。 (c)NCM811/ E-Cu和NCM811/ Cu软包电池的电压曲线 。 (d)NCM811/ E-Cu和(e)NCM811/ Cu软包电池不同循环圈数下的电压曲线 。

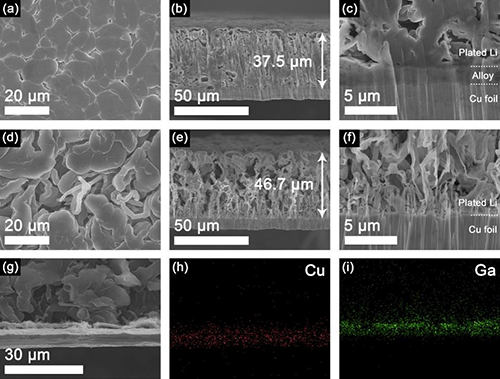

E-Cu上的功能涂层是熔点为6℃的液态金属 , 由Ga、In、Sn组成 , 质量比为68.5:21.5:10 。 与原始的Cu集流体相比 , 液态金属涂功能层通过合金化反应开始锂的储存 , 在集流体表面形成一层含Ga , In , Sn的外延诱导层 。 此外 , 由于电解液盐LiFSI的LUMO能级比溶剂DME低 , 合金化反应0.75V左右的电位会导致电解液中的LiFSI优先于DME分解 , 在电极表面生成一层富含LiF的SEI , 富含LiF的SEI也会更有利于锂的均匀电镀 。 新形成的外延诱导层还具有快速的锂离子表面扩散能力 , 锂离子在到达集电面后可以灵活地迁移 , 从而有效地避免了锂离子在一个固定的位点被还原形成锂枝晶 。 最锂镀层也因此保留了外延诱导层原始的形貌实现所谓的外延生长(图5a) 。 得益于初始合金化过程导致的锂外延生长和富LiF的SEI , E-Cu集流体上的锂镀层形貌是致密的(图5a) , 而不是多孔枝状的(图5b) 。 从锂沉积后集流体的SEM图片中可以看出 , E-Cu上锂金属的沉积形貌确实更加致密(图7) 。 在铜箔和锂镀层的界面处确实观测到了明显的合金外延生长诱导层(图7c) 。 将Cu集流体替换为E-Cu后 , 负极侧的首周库伦效率被有效的从93.24%提高到了98.24% 。

本文图片

图7. E-Cu和Cu集流体上的镀锂行为 。 在0.5mA cm-2电流密度下电镀5mAhcm-2锂后E-Cu集流体的(a)SEM图像和(b)、(c)横截面扫描电镜图像 。 在0.5mA cm-2电流密度下电镀5mAhcm-2锂后Cu集流体 。 (d)SEM图像和(e)、(f)横截面扫描电镜图像 。 在0.5mA cm-2电流密度下电镀5mAhcm-2锂后E-Cu集流体的(g)S横截面扫描电镜图像及相应的(h)Cu和(j)Ga EDS元素分布图 。

该工作以题为“Epitaxial Induced Plating Current‐Collector Lasting Lifespan of Anode‐Free Lithium Metal Battery”发表在Adv. Energy Mater.上 。

上述两个方案分别从正负极入手 , 以不同且互补的策略提升无负极锂金属电池的循环寿命 , 对提升高能量密度电池体系循环寿命具有积极的指导意义 。 该项研究工作得到了国家重点研发计划(2018YFB0104400)、博士后基金(2019M660845)和怀柔清洁能源材料测试诊断与研发平台的支持 。

【电池|进展 | 高能量密度无负极锂金属电池研究进展】编辑:蕉

推荐阅读

- 技术|“2”类医械有重大进展:神经介入产品井喷、基因测序弯道超车

- 重大进展|“2”类医械有重大进展:神经介入产品井喷、基因测序弯道超车

- Tesla|特斯拉新款Model S电池体积小能量密度高 外媒揭秘三大关键技术

- 手表|采用美信光学传感器,豪鹏科技电池,GARMIN佳明VENU2手表拆解报告

- IT|Canoo总部的一辆车曾在电池测试后发生火灾并被烧毁

- 硬件|特斯拉电池业务竞争加剧 瑞典 Northvolt首块锂离子电池下线

- 商家|重磅!微信支付全面开放,互联互通进展神速

- 最新消息|欧拉好猫“芯片门”最新进展:赔偿车主1万现金

- 电池|全球首座百兆瓦级储能电站!华能巨型“充电宝”一次可充电21万度

- Samsung|[视频]Galaxy S21 FE开箱和初步上手:确认4500mAh电池