“数字孪生”可以在虚拟空间构建数字制造现场 , 实现与现实相对应的“双胞胎” 。 相较于以往的一般模拟 , “数字孪生”的模拟实现了与现实联动的实时性 , 主要用于航空航天飞行器的健康维护与保障 。

以飞机产业为例 , “数字孪生”技术可以提高喷气发动机的安全性和维护效率 , 从安装在飞机各处的传感器 , 实时收集飞行数据和引擎运转状况等各种数据 。 通过在虚拟空间中复制飞行中的引擎状况 , 进行高精度的模拟 , 实现了预防重大事故于未然的高度运转监视和预防保全 。

文章图片

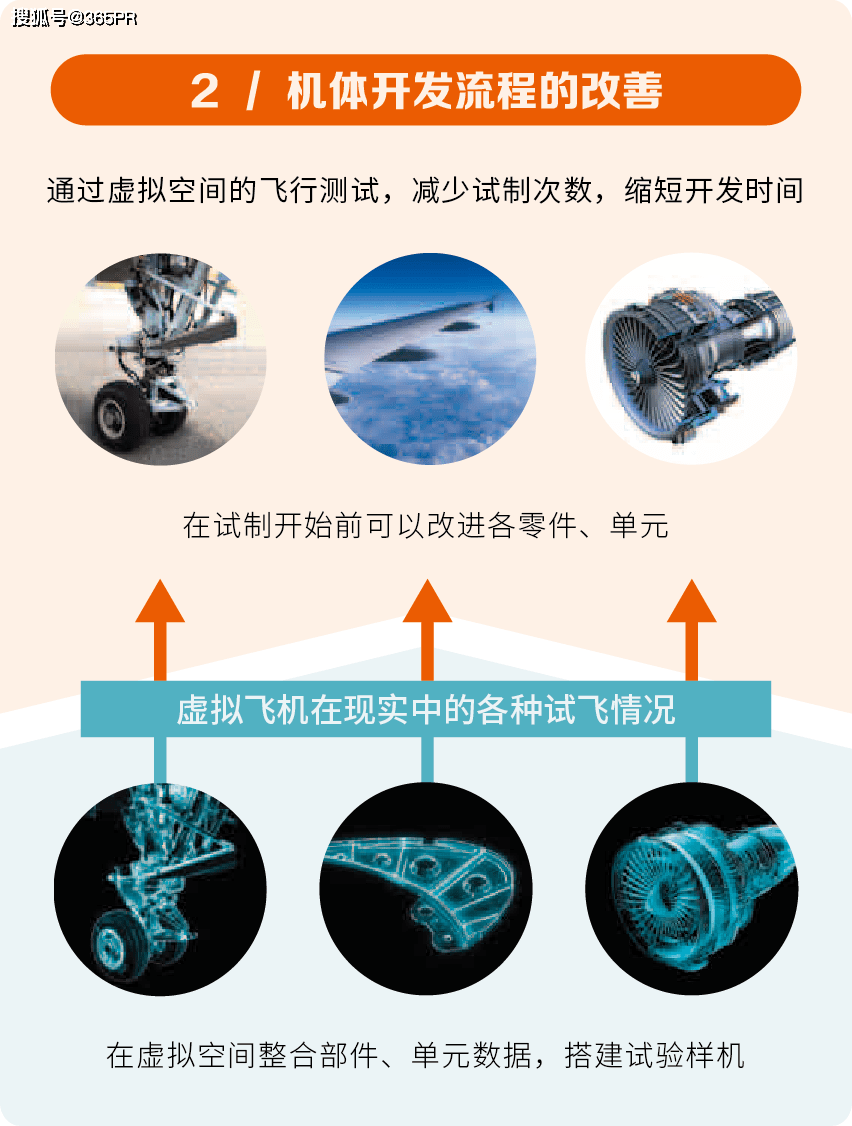

在机体的开发工艺中 , 也使用了“数字孪生”技术 。 所有的零件、单元都被数据化 , 并在虚拟空间上完全设计模拟出试制样机 。 通过利用这个虚拟的试制样机进行各种条件的试飞 , 就能够在试制前找到需要改善的问题 , 以此减少试制次数 , 缩短开发周期 。

在制造业中 , “数字孪生”技术可以解决劳动人口减少和熟练工不足等问题 。 同时在提高生产率方面 , 对“数字孪生”技术所能发挥的作用也寄予了很大的期待 。

“数字孪生”在机床加工中有哪些应用场景?马扎克最新CNC装置“MAZATROL SmoothAi”融合了利用AI技术的编程功能和高度的自动化功能 。 同时 , 基于“数字孪生”技术的“MAZATROL TWINS”软件群 , 也被集合在这种最新的CNC设备上 , 实现了高效的数字制造方案 。

文章图片

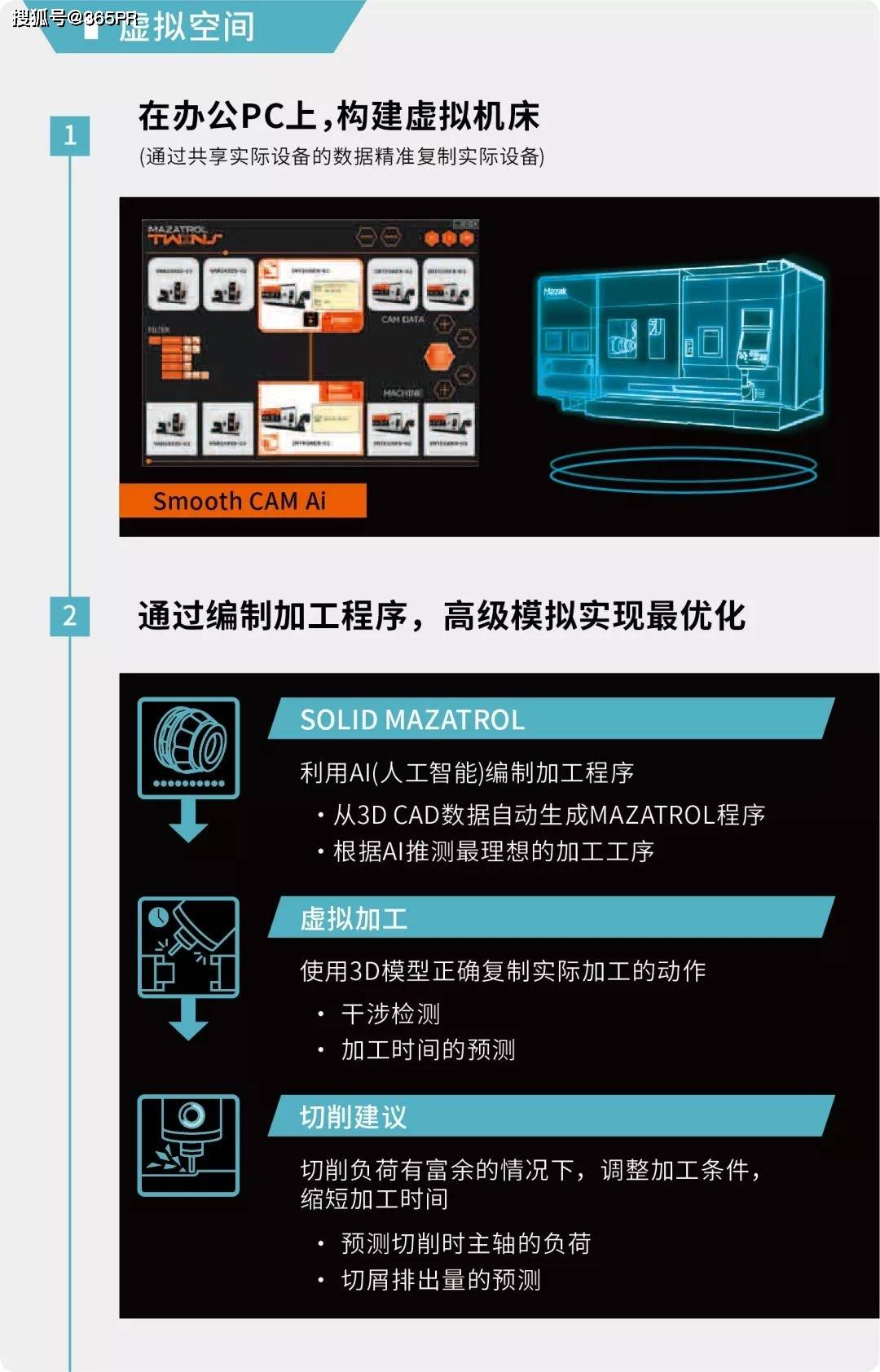

MAZATROL TWINS软件可以在办公电脑上构建虚拟的工厂和机床 , 从而为生产提供多种可能 。 例如:

- Smooth Tool Management , 能够收集制造现场的刀具信息并进行统一化管理 , 并支持在办公PC上进行高效程序编制和加工模拟 。-

- Smooth CAM Ai , 可以使用虚拟模型进行高精度的加工模拟 , 实现了在办公PC上完成加工编程等 , 在现场进行的生产工序准备工作 。

这样 , 以前单独管理的各种数据 , 通过“MAZATROL TWINS”的软件 , 被正确且实时地集中在办公PC上的虚拟数字空间中 。 这样 , 在办公室就可以进行工厂整体的运转分析和模拟 , 实现最理想的工厂运转 。

“数字孪生”解决方案具体是如何运行的?【革命|科技双胞胎“数字孪生”用一台电脑操作整个工厂】MAZATROL TWINS之一的“Smooth CAM Ai”是在办公PC上构建虚拟机床的CAM软件 。 这个软件上的虚拟机床 , 通过网络与现实车间中的机床共享的数据准确地复制了车间机床 。 因此 , 即使在办公室 , 也可以像机床在眼前一样 , 进行加工程序编制等工序准备 。 马扎克把这个叫做“数字工序准备” 。

文章图片

在Smooth CAM Ai中 , 共享了在装有CNC装置“MAZATROL SmoothAi”的车间机床中注册的刀具数据和坐标数据等 。 通过使用这些数据 , 可以在办公电脑上高效编制加工程序 。 此外 , 通过工件的CAD数据自动编制对话式程序的加工工序 , 从而大幅削减编程工时 。

然后 , 制作的加工程序通过利用“数字孪生”的高级模拟可进行优化 。 例如 , 通过分析每把刀具的加工时间 , 从加工时长较长刀具入手 , 优化加工工序 , 从而可以提高效率 , 缩短加工时间 。 另外 , 通过在办公PC上的3D模型可完整复制实际加工的动作 , 可以事先确定机械干涉 , 防止机床在运转中的干涉 。

文章图片

像这样在办公电脑上进行数字工序准备 , 事先预测问题并采取对策 , 可以大幅度削减现场的工序准备时间和试制次数 。

量产加工开始后 , 将机床的实时数据反馈给办公PC上的Smooth CAM Ai , 用于进一步的加工改善 。 例如 , 将实际加工时的切削负荷和刀具长度的实测值等传送到Smooth CAM Ai 。 通过分析收集的数据 , 优化切削量和进给速度等加工条件 , 可以缩短加工时间 。

这样 , 通过Smooth CAM Ai , 将加工模拟和实际的加工数据在加工现场和办公室之间相互反馈 , 实现加工改善的持续循环 。

推荐阅读

- 产品|泰晶科技与紫光展锐联合实验室揭牌

- 空间|(科技)科普:詹姆斯·韦布空间望远镜——探索宇宙历史的“深空巨镜”

- 相关|科思科技:无人机地面控制站相关设备产品开始逐步发力

- 机身重量|黑科技眼控对焦23年后回归,升级! 江一白解读EOS R3

- 公司|科思科技:正在加速推进智能无线电基带处理芯片的研发

- 项目|常德市二中2021青少年科技创新大赛再获佳绩

- 视点·观察|科技巨头纷纷发力元宇宙:这是否是所有人的未来?

- 技术|聚光科技旗下临床质谱仪获批医疗器械注册证

- 视点·观察|科技股连年上涨势头难以持续:或已透支未来涨幅

- 视点·观察|科技行业都在谈论“元宇宙”,可是它还不存在