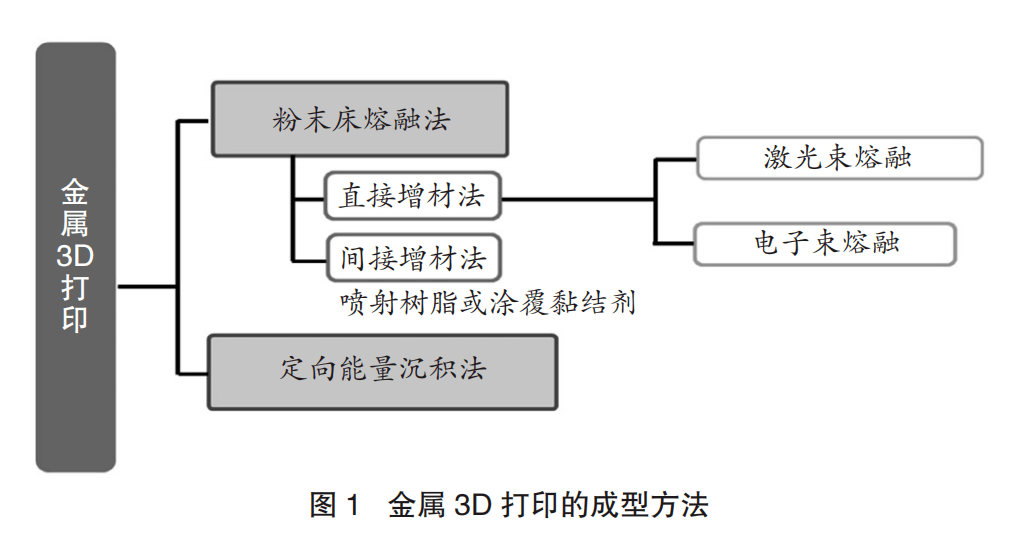

1 金属3D打印成型方法

图1是金属3D打印成型方法 , 大致分为粉末床熔融法和定向能量沉积法 。 前者又分为直接增材法和间接增材法 。

文章图片

直接增材法是将金属粉末平铺满 , 用热源激光或电子束仅使成型部位熔融、凝固的方法 。 这种直接成型法的开发 , 获得了高密度成型件 , 极大地扩大了金属3D打印市场 。

间接增材法也称为黏结剂喷射法 , 将粉末材料和光敏树脂黏结剂喷射固化成型 , 但该方法需要脱脂和烧结工序 , 从这一点而言 , 间接增材法可以说是与金属注射成型(MIM)接近的成型方法 。

粉末沉积法是一边从喷嘴喷射金属粉末 , 一边用激光照射使金属熔融并沉积的方法 。 该方法也可以作为激光堆焊使用 , 期待在模具和零部件的维修等领域获得应用 。

在粉末床法中 , 特别是直接增材法和粉末沉积法 , 对金属粉末要求有以下亮点基本特性要求 。

?使用的粉末粒径为数微米至150微米;

?需要金属粉末输送和铺设工序 , 因此粉末必须是球状 。

气雾化法获得的粉末满足这些特性 , 这也是山阳特钢将气雾化法作为粉末业务重点关注项目的原因 。

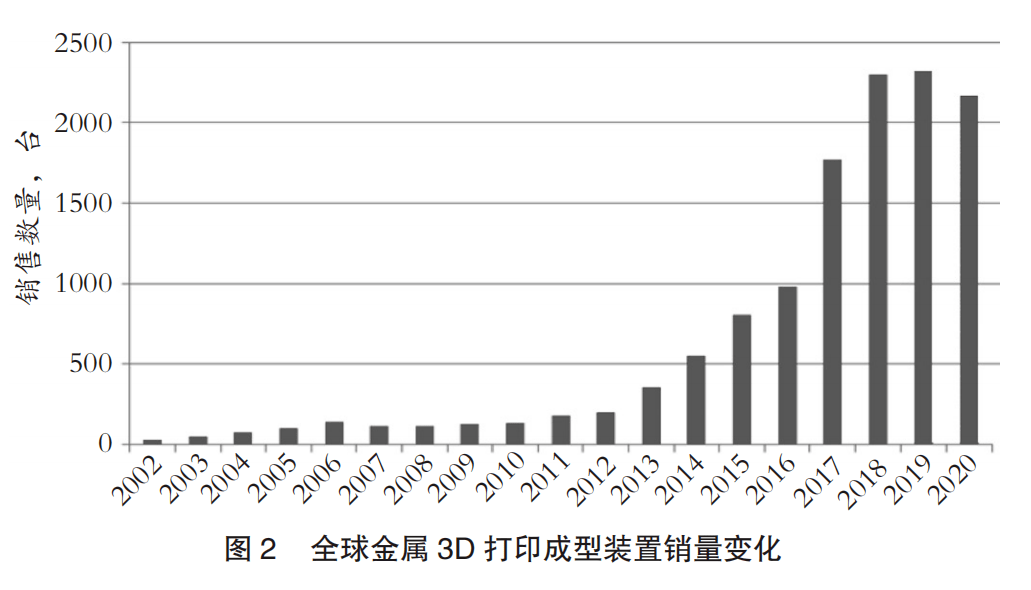

2 市场展望

图2是金属3D打印机销量的变化 , 从2012年以后显著增加 , 2018-2020年均保持在2100台以上 。

文章图片

根据NEDO(日本新能源产业技术综合开发机构)的预测 , 2030年金属3D打印市场的规模将增长到约2兆日元 。 如果按行业分类 , 除了目前金属3D打印已经实用化的医疗、航空航天和发电领域实现跨越式发展之外 , 模具和工具领域成为日本国内重要的金属3D打印市场 。

3 推进金属3D打印业务发展举措

山阳特钢打造3D打印用金属粉末业务优势的措施有:1)包括成型方法的整体解决方案;2)参与国家项目;3)重点钢种选择和新开发品种 。

1)提出包括成型方法在内的整体解决方案

3D打印从原料粉末直接塑型 , 可以省略铸造、机械加工、热处理等多道工序 。 在3D打印技术中 , 简化了工序 。 因此 , 成型用粉末的制造不仅需要掌握材料物理性质 , 而且还要求在设计层面把握最终产品的功能 , 也就是说 , 3D打印的重点主要集中在材料粉末和成型技术两个方面 。 山阳特钢作为合金粉末制造商 , 拥有材料开发和制造的优势 , 并通过获得成型技术 , 可以实现最终零部件的设计 , 可以期待向用户提供整体解决方案 。 基于这些考虑 , 该公司先于其他材料制造商 , 制造了3D打印机 , 同时 , 为了对成型件进行无损检测 , 引入了X射线CT扫描装置 , 并以用户的产品性能为重点进行材料开发 。

2)参与国家项目

在3D打印市场 , 欧美各国竞争激烈 , 相对而言日本在设备及成型件的实用化方面落后于欧美 。 在这种情况下 , 日本经济产业省于2014年成立了TRAFAM(日本未来增材技术研究协会) , 其目标是:1)明确增材制造的机制;2)开发超越世界的高速、高精度增材制造装置;3)开发适合增材制造的材料(粉末) 。

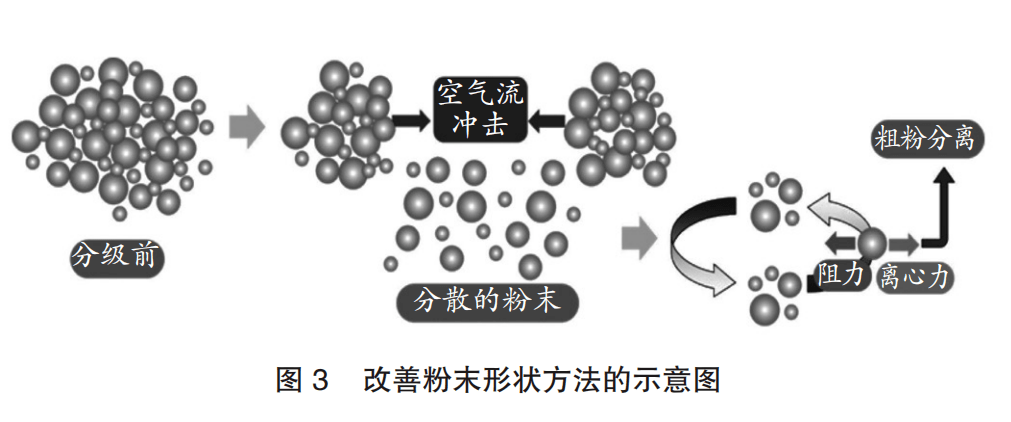

【方法|技术前沿|山阳特钢推进3D打印用金属粉末业务】山阳特钢参与了该项目 , 致力于为批量生产提供工业制品用金属粉末的开发 。 具体来说 , 就是确立一种优化的气雾化方法来制造粉末用于3D打印 。 在较大的气雾化粉末颗粒(约100微米)周围附着细小颗粒(数微米)的被称为“卫星”粉末 , 这是阻碍粉末流动性的主要因素 。 对此 , 山阳特钢采用空气流冲击、破碎的工序 , 将破碎后的微粉末用离心力分离 , 确立了用低成本制造具有良好流动性粉末的方法 , 如图3所示 。

文章图片

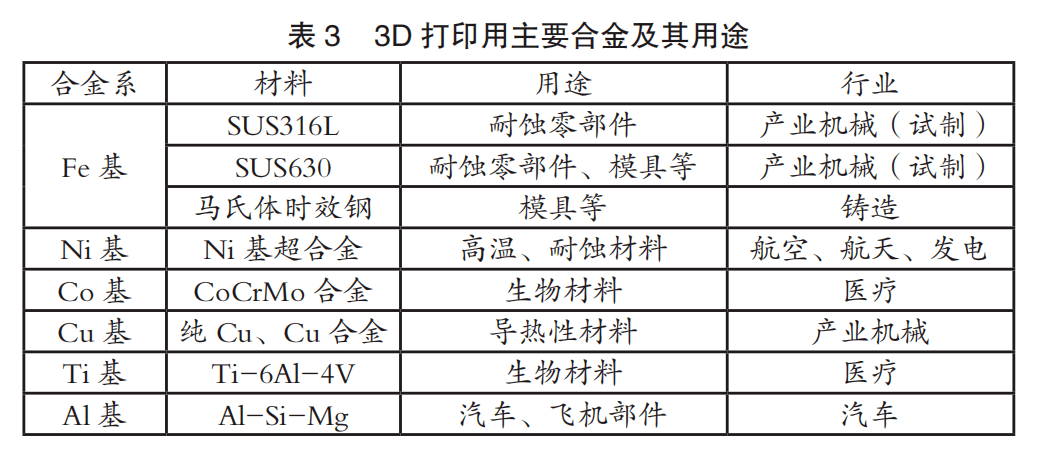

3)重点钢种的选择和新开发品种

表3是用于3D打印的主要合金及其用途 。 在3D打印市场 , 医疗、航空航天和发电领域已经实现了量产化 , 这也是山阳特钢最早涉足的项目 。 其中 , 钛合金类的活性金属 , 也有采用不接触坩埚雾化的事例 , 但该公司使用通用耐火材料进行气雾化 , 其优势在于 , 将Fe、Ni、Co、Cu基作为标准组成系列化 , 进行适合成型的组成改良和粉末形状改善 。

文章图片

此外 , 山阳特钢在提出适合3D打印的新合金时 , 根据各行业用户的需求 , 针对材料量产化存在的问题 , 将以下项目作为重点进行研究 。

? 特定成型件用无Co马氏体时效钢;

? 高密度、高导热性的优质Cu合金 。

本文为部分内容 , 全文请参阅《世界金属导报》31期B06 。

本文摘选自本报2021年第31期B06部分内容 , 若要详细了解更多相关行业和技术信息 , 请关注本报纸质报纸每期A版和B版内容 , 或者登陆本报手机APP客户端 , 或者本报网站新址:http://www.worldmetals.com.cn/电子报阅读全文 。 转载请注明出处 。

扫码关注我们

推荐阅读

- 数学|中考数学阴影部分面积计算方法总结

- 定义|时间走向二维,基于文本的视频时间定位新方法兼顾速度与精度

- 电阻|电缆故障测试仪判定电缆故障性质的方法

- 空气|购买GF80/58-1空气弹簧的好方法是什么?

- Microsoft|微软专利分享HoloLens通过光线投射与远距离对象进行交互的方法

- 密封|双组份聚硫密封胶、施工方法

- 方法论|[译]Objective-C依然占C位,Swift和SwiftUI在iOS 15中的使用情况

- 人物|美地方法官:马斯克为推文支付罚款而设立的基金未按规定缴纳报表

- 聚乙烯|L-1100型聚乙烯闭孔泡沫板使用方法

- 等级|砂尘试验箱的实验方法-岳信