模内热切模具在当今世界各工业发达国家和地区均得到极为广泛的应用 。

文章图片

这主要因为模内热切模具拥有如下显著特点:

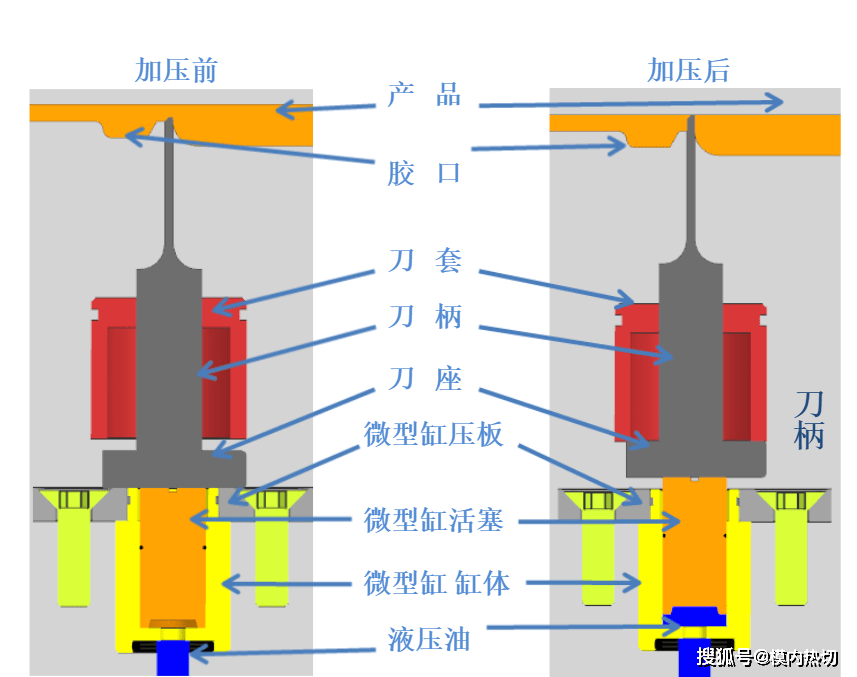

1.模内浇口分离自动化 , 降低对人的依赖度;传统的塑胶模具开模后产品与浇口相连 , 需二道工序进行人工剪切分离 , 模内热切模具将浇口分离提前至开模前 , 消除后续工序 , 有利于生产自动化 , 降低对人的依赖 。

2.降低产品人为品质影响;在模内热切模具成型过程中 , 浇口分离的自动化保证浇口分离处外观一致性 , 其结果是品质一致的零件 , 而传统人工分离浇口工艺无法保证浇口分离处外观一致 。 因此市场上很多高品质的产品均由模内热切模具生产 。

3.降低成型周期 , 提高生产稳定性模内热切成型的自动化 , 避免了生产过程中无用的人为动作 , 而产品的全自动化机械剪切保证品质一致性, 在产品大规模生产过程中较传统的模具有着不可拟比优势 。 通常塑料件在注塑成型后 , 料头和产品通过浇口相连 , 工人需要对浇口处的料进行修剪 , 劳动强度大 , 浇口修剪又不平整美观 。 目前对于塑料件的使用量之大 , 使塑料的生产量与品质急剧上升;但由于近年原材料价格、工人工资等成本的上涨 , 加上市场竞争日趋激烈 , 企业的利润在不断下降 , 如何降低成本 , 又能提高产品表面质量 , 通过技术改进、 实现自动化生产是广大塑料生产企业迫在眉睫的大事 。现有的解决办法是开模时从顶板上顶出切刀将浇口切断 , 这两种方法都是在开模后进行剪切 , 由于此时料已经冷却 , 剪切后的浇口面不平整美观 , 产品品质上不去 , 依旧需要多次人工修剪才能将切口弄平整 , 劳动强度依旧较大 , 增加了人工成本 。 另外 , 现有技术模具内无法实行自动剪切 , 其原因为 , 一是以往的油缸体积过大 , 模具里面的空间无法满足大体积的油缸安装;二是油压设备的压力无法达到自动剪切的力度 。

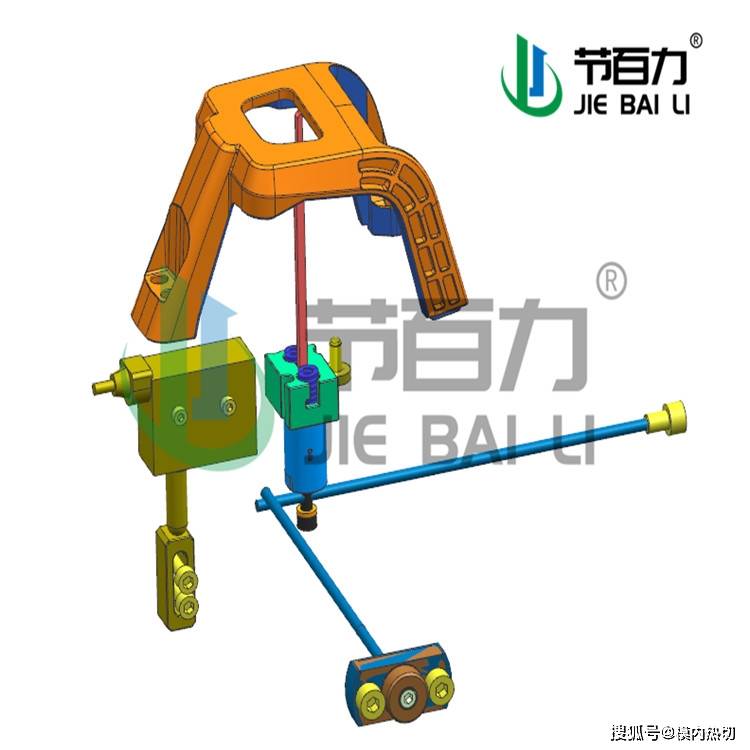

无锡节百力自动化是一家专注于模内热切产品生产销售服务为一体的科技化公司, 公司制造的模具内自动剪切装置 , 能很好的切除产品和料头的链接部位 , 确保浇口切面的平整性 , 同时也降低劳动强度 。效果为:模具打开时产品和浇口已经分开 , 无需人工剪切可以直接包装出货 , 提高了生产效率及节约人工成本

【系统|模内热切背景 模内切到底有没有用 模内热切案例】

文章图片

推荐阅读

- 智能化|龙净环保:智能型物料气力输送系统的研究及应用成果通过鉴定

- 识别|天津滨海机场RFID行李全流程跟踪系统完成建设 行李标签识别成功率可提升至99%

- 最新消息|IT系统出错 英国银行给7.5万人多发11亿工资

- IT|新航空图像拍摄系统Microballoon:可重复使用且成本更低

- 公司|赣锋锂业智能立体仓储系统正式运行

- 系统验证|以技术革新加速芯片创新效率,EDA软件集成版PNDebug正式发布

- 高通骁|一加 10 Pro 现身 Geekbench:搭载高通骁龙 8,运行安卓 12 系统

- 公测|13款vivo、iQOO手机今日推送OriginOS Ocean公测版系统

- 项目|航天长峰国家重点研发计划项目“ECMO系统研发”原理样机联调成功

- Intel|英特尔正为Linux 5.17准备PFRUT:升级系统固件无需重启