摘 要:采用断口分析技术、金相分析技术 , 以及表面硬度测定 , 结合森吉米尔多辊轧机辊系特征 , 对一背衬轴承外套早期断裂失效原因进行检验分析 。 结果表明:套圈外表面因摩擦而产生的机械热损伤导致套圈出现挤压裂纹 。 裂纹的存在 , 显著地降低了断裂强度 , 而且在裂纹尖端产生应力集中 。 当应力达到或超过材料强度极限时 , 套圈发生了早期断裂 。

分析轧辊轴承早期失效形式和原因的意义不仅在于减少轴承损耗 , 降低成本 , 提高轧辊的装配质量 , 更重要的是 , 它直接关系到提高轧机的生产效率及企业的经济效益 。 森吉米尔 20 辊轧机是目前不锈钢、硅钢以及超薄带钢等高附加值冶金产品轧制生产使用的主流机型[1] 。 该机型的机座牌坊为内部装有成套轧辊的整体结构 , 20 个辊子呈 1-2-3-4 塔形布置 , 上下对称 , 第二中间辊外侧为 4 个传动辊 , 也是支承辊 , 由电机通过万向接轴转动 , 其余 16 个辊靠辊子间的摩擦力转动 。 4 个传动辊分别装有组合式背衬双列滚动轴承 。 某 机组一组背衬滚动轴承装机仅几十小时就发生一个轴承外套断裂失效现象 。 一般情况下 , 森吉米尔多辊轧机 支承辊轴承的失效形式主要是轴承早期疲劳失效 , 即滚道、外径面在应力的反复作用下发生剥落[2] 。 对于冷 轧机背衬轴承 , 尤其是在很短时间就发生外套断裂 , 是有其特殊性的 , 为此进行断裂失效分析 。

1 检验过程及结果

1.1 断裂套圈外观检验

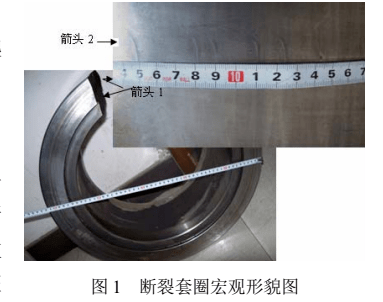

图 1 是断裂套圈宏观形貌尺寸 。 图 1 中箭头 1 所指是断裂位置;箭头 2 所指区域为靠近断口附近的外表面伤区 。 伤区沿外径长约 200 mm , 在这 200 mm 范围内有 8 条宏观可见的裂纹 。 这些裂纹位于套圈宽度的中心区域 。 对套圈表面进行冷蚀处理后 , 发现伤区有淡黄的烧伤色 , 其它区域为正常基体颜色 , 滚道面完好无损 。 套圈表面呈现出“爬行”的状态特征 。

文章图片

1.2 断口宏观检验

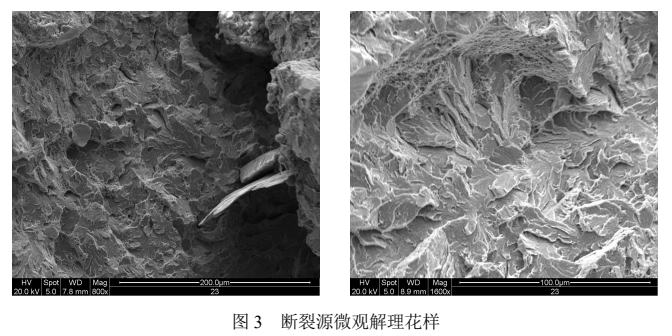

对断口进行宏观检验 , 发现整个断口呈脆性断裂特征 , 断口平齐且具有金属光泽 , 垂直于正应力方向 。 断口上三区比较明显 , 断裂源位于外表面下约 10 mm 处 , 呈圆形,并以此为核心向四周呈放射状扩展 , 扩展区约占整个断口的 85% 。 从断口的宏观形貌特征初步判断:该轴承受到相当大的应力 。 断裂源到外径表面之间有一倒 T 字形棱脊 , 棱脊下有裂纹 , 该裂纹与套圈表面的裂纹相连通 。 图 2 是整个断口的宏观形貌 。

文章图片

1.3 断口微观形貌

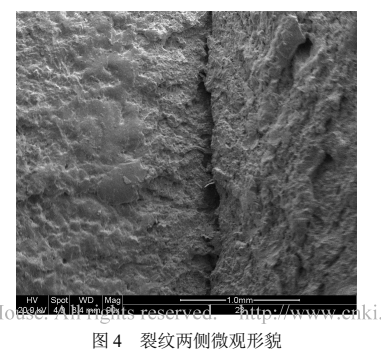

将图 2 中带有宏观断裂源的部位(红线标示区) , 用线切割方法截取制成微观分析试样 。 置于 QUANTA400 型扫描电镜下进行微观断口形貌观察 , 发现断裂源在一裂纹下 , 裂纹呈倒 T 字形 。 断裂源为解理断裂 , 并快速扩展 。 断裂源、扩展区都没有发现能引起开裂的冶金缺陷 , 见图 3 。 由裂纹两侧微观形貌可见 , 裂纹附近基体发生磨损 , 见图 4 。

文章图片

1.4 金相组织检验

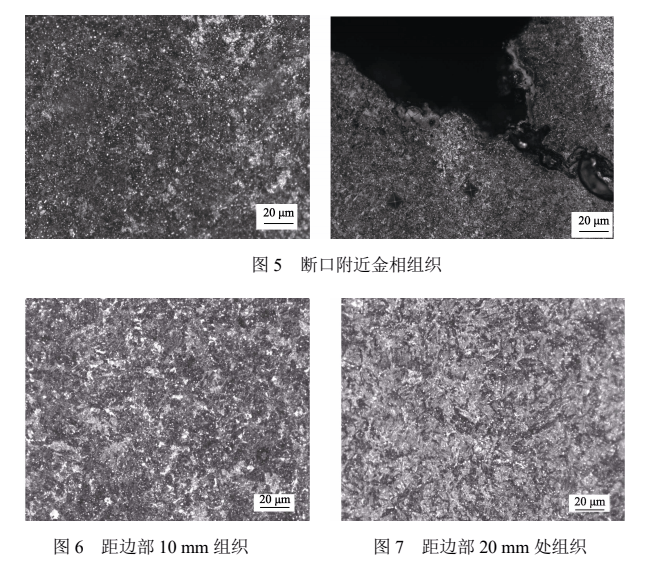

将垂直断口的截面磨制、抛光后在光学显微镜下观察 , 发现套圈表面下存在压碎性裂纹 , 裂纹附近没有发现能引起开裂的冶金缺陷 , 与扫描电镜分析结果一致 。 用 4%的硝酸酒精腐蚀 , 然后再在光学显微镜下观察 , 发现套圈的金相组织为回火马氏体+回火贝氏体+碳化物 , 存在一定程度的组织偏析 , 碳化物分布均匀 , 如图 5、图 6、图 7 所示 。 从截面的金相组织可见断口与轧向垂直 , 表明断裂与组织偏析不存在直接对应关系 。

文章图片

1.5 硬度测定

用手持硬度计分别在套圈外径表面上沿宽度方向测定宏观硬度 。 图 1 中伤区两侧区域硬度为 HRC60.5 , 宽度中心伤区硬度为 HRC50 。 其它部位不论边部还是中心区域硬度均在 HRC61~HRC58 之间 , 符合技术要求 。

文章图片

2 分析与讨论

通过以上检验结果分析:套圈外表面淡黄的烧伤色表明套圈发生了机械热损伤 , 在热作用下该区域硬度由 HRC60.5 急剧下降到 HRC50 , 强度也大大降低 , 在机械力作用下很容易产生挤压裂纹 。 裂纹的存在 , 显著地降低了断裂强度[3] , 且会在裂纹尖端产生应力集中 。 在下一次应力循环时 , 当应力达到或超过材料强度极限时 , 就会发生套圈早期断裂 。

套圈表面的热烧伤是由于安装过盈量太大造成的 。 资料记载:轧机轴承内、外套圈发生断裂的原因 , 绝大部分是因安装过盈量太大;轴或外壳的园角过大;烧伤严重或冲击负荷过大等造成[4] 。 对于多辊轧机背衬轴承承载的轧制力是否均匀主要取决于背衬轴承的尺寸精度 。 背衬轴承的原始尺寸精度非常高 。 其外环和内环的允许径向偏差一般不小于 5 μm , 并且在最大壁厚点处都标有箭头供装配时使用 , 将同壁厚轴承部件装在同一根轴上 。 安装背衬轴承时必须做到将断面高度尺寸相同的背衬轴承安装在一根轴上 , 即所有轴承端面上用于指示壁厚最大点处的箭头必须在一个方向上 , 使它们的外圆面保持一致 , 平行于心轴和轧制产品面 。 如果背衬轴承未能安装成一条直线 , 造成组合轴承外圆表面高低不平 , 轻者轧制过程中会出现振动 , 产生偏载 , 降低轴承使用寿命;重者 , 导致外套爬行 , 而不是转动 , 这样就发生严重的表面摩擦 。 有摩擦必然要产生摩擦热 , 当热量不能及时导出 , 必然造成表面烧伤 。

其次 , 虽然套圈内部组织正常 , 外径表面硬度符合技术要求 , 但存在一定的组织偏析 , 虽然组织偏析和此次的部件失效无直接对应关系 , 但确实也会影响材料的使用寿命 , 服役中在组织偏析薄弱区易造成开裂 , 这是一个不可忽视的组织因素 。

3 结论与建议

通过以上检验分析讨论 , 可得出如下结论并提出建议:

(1) 套圈内部组织正常 , 外径表面硬度符合技术要求 , 除存在一定的组织偏析外未发现能引起开裂的冶·4· 轧机轴承外套断轧机轴承外套断裂失效分析金缺陷 。

(2) 套圈外表面因摩擦而产生的机械热损伤导致套圈出现挤压裂纹 。 裂纹的存在 , 显著地降低了断裂强度且在裂纹尖端产生应力集中 。 当应力达到或超过材料强度极限时 , 套圈发生了早期断裂 。

(3) 套圈外表面局部热损伤是安装过盈量太大造成的 。 建议加强装配质量检查和管理 。 对于多辊冷轧机背衬轴承不但要关注选材、制造过程 , 其后续的安装调整以及使用维护等各方面也应严格管理 。

注:本文内容来源鞍钢股份有限公司技术中心 , 由轧机轴承整理发布 , 版权归原作者所有 , 如有侵权 , 请联系我们删除~

【外套|轧机轴承外套断裂失效分析】更多精彩内容 , 尽在【轧机轴承】公众号 。

推荐阅读

- 产品|一个轴承品牌的崛起

- 作用|轴承润滑脂的使用目的?什么轴承需要再润滑?

- 芯片|南方轴承:上海圳呈22nm TWS芯片研发成功 或于2022年量产

- 语音|南方轴承:控股子公司上海圳呈22nm芯片预计2022年量产

- 最新消息|宏碁推出多款抗菌产品 包括笔记本电脑平板电脑和配件以及外套

- 最先进的|常宝股份:常宝PQF产线采用当前世界最先进的生产设备及工艺,引进由德国西马克设计制造的世界上第一条最新技术PQF BCO 7”连轧机组,产线具备

- 参数|在线选参数、产品“秒查秒找” 人本轴承携手京东工业品推动渠道数字化

- 影响|如何辨识轴承是否失效?

- 方面|瓦轴集团实现滚动轴承由静态仿真到动态仿真技术突破

- 陶瓷|KRW绝缘轴承 Current-insulated bearings(图)