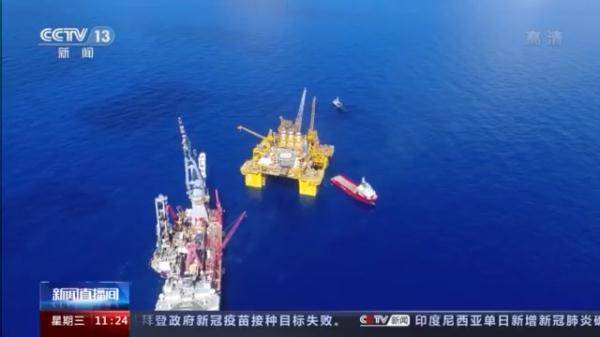

“深海一号”大气田是世界上首个以“半潜式生产储油平台+水下生产系统”模式开发的大型深水油气田 , 开创了半潜式平台立柱储油的先例 。

按照世界类似油气田的常规设计 , “深海一号”气田生产出来的原油处理后需要一条大型浮式储油装置进行储存或再新建一条100多公里管道进行外输 , 将额外耗费开发投资约10亿元 。

文章图片

为保障气田经济有效开发 , 我国自主研发建造了全球首座十万吨级深水半潜式生产储油平台 , 创新使用立柱储油技术 , 将储油舱设在平台的4根立柱内 , 使平台集生产与储油于一体 。

文章图片

这种创新设计首先遇到的就是平台的稳定性问题 。 随着原油输入输出变化 , 平台重心不断变化 , 如果平台水动力设计不合理 , 当遇有强烈风浪时 , 将使平台产生大幅度摇摆 , 可能面临倾覆风险 。 这样的不稳定性 , 被称为“马修漩涡” 。

文章图片

“深海一号”项目前期研究负责人朱海山:就跟飞机总体设计一样 , 只有尺度参数合理 , 其稳定性才能有保障 。 我们历时两年开展数值分析和模型实验 , 测试了千余种平台主尺度参数组合 , 最终在数十个变量中找到最优参数组合 。

文章图片

全球首创 , 意味着无经验可循 。 科研人员解决了一个又一个难题:创新“脊梁柱”储油舱结构 , 在保持大储油容量的同时 , 通过大开孔舱壁增强储油舱结构强度 , 使疲劳寿命提高3倍以上;突破了国际同等条件下负载与排水量1/3的天花板 , 将有效负载与排水量控制在1/2.5以内;为平台装上了一套量身定做的“护体铠甲” , 保护平台免于碰撞泄漏风险 。

文章图片

【生产|“深海一号”投产在即 创新储油技术节约成本10亿元】通过一系列的创新实践 , 我国掌握了大型深水半潜式生产储油平台的设计和建造技术 , 为深水油气田的开发提供了新的思路 。 (总台央视采访人员刘萍 张伟 天雷 颢一 刘轩 志坚 子国)

推荐阅读

- 快报|“他,是能成就导师的学生”

- 技术|“2”类医械有重大进展:神经介入产品井喷、基因测序弯道超车

- bug|这款小工具让你的Win10用上“Win11亚克力半透明菜单”

- 重大进展|“2”类医械有重大进展:神经介入产品井喷、基因测序弯道超车

- 历史|科普:詹姆斯·韦布空间望远镜——探索宇宙历史的“深空巨镜”

- 空间|(科技)科普:詹姆斯·韦布空间望远镜——探索宇宙历史的“深空巨镜”

- 精度|将建模速率提升10倍,消费级3D扫描仪Magic Swift在2021高交会大显“身手”

- 四平|智慧城市“奥斯卡”揭晓!祝贺柯桥客户荣获2021世界智慧城市治理大奖

- |南安市司法局“加减乘除” 打造最优法治营商环境

- ASUS|华硕预热ROG Flow Z13:称其是“全球最强悍的游戏平板”