文章图片

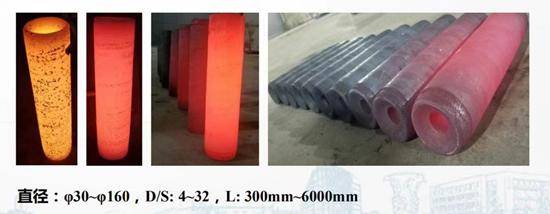

运用强力旋轧技术生产的成品 。 西北工业大学供图

【团队|“钢中之王”轴承钢技术难题获重大突破】本报讯(贾愫 付怡 中青报·中青网采访人员 孙海华)采访人员近日从西北工业大学获悉:该校材料学院刘东教授和其团队研发的强力旋轧技术(PTR)取得重大突破 , 破解了我国相关行业发展的问题 。

从汽车、高铁、飞机到仪器仪表、机械装备 , 所有旋转的机械中 , 几乎都能寻找到一个共同的核心部件——轴承 。 而制造轴承所需的材料——轴承钢 , 则因直接关乎轴承的寿命和可靠性 , 被誉为“钢中之王” 。

“轴承的工作环境严峻而复杂 , 不仅需要高速稳定的旋转 , 还要承受强力的挤压、摩擦 , 甚至超高温的历练 。 ”刘东教授告诉采访人员 , 正因如此 , 轴承钢的质量和可靠性 , 有着极为严苛的要求 。

如何提升轴承钢的质量?刘东教授介绍 , 一是要内部足够纯净 , 夹杂物质越少越好;二是足够均匀 , 材料内的颗粒物尽量细小、弥散 。 然而令人遗憾的是 , 长期以来 , 我国生产的轴承钢质量与国际先进水平有着较大差距 。 以夹杂物为例 , 国外产品夹杂物尺寸完全小于等于10微米 , 而国内最大粒径达到50-52微米 , “大小相差5倍之多” 。

由于无法从国内厂家寻求到符合高质量需求的轴承钢 , 很多企业不得不花高价进口 。 这意味着:每制造一套产品 , 我们就需要向国外买一次轴承 。

我国作为“钢铁大国” , 如何能成为“钢铁强国”?经过我国科研工作者几十年的努力 , 轴承钢中的氧含量、夹杂物等技术问题已得到有效解决 。 行业中的最后一个“老大难”问题——“碳化物”也被刘东教授及其团队攻克 。

由于轴承钢属于高碳钢 , 在所有钢中其含碳量较高 。 如果碳化物分布不均匀 , 且呈大块状 , 就会严重影响质量 。 刘东教授打了个比方:“就像揉面时撒了一把盐 , 如果面团没有揉碎、揉匀 , 面里就都是又咸又硬的疙瘩 。 ”“让盐更细小、更均匀的分布在面里” , 就是刘东教授团队追求的目标 。

“还是以揉面为例 , 你揉得变形越大 , 越能揉得均匀 , 揉好的关键就在于怎么‘揉’ 。 ”刘东教授团队创新性地提出了“强力旋轧技术”——“这个技术就是在揉面的时候 , 让面的3个方向都变形 , 而且变形的数值非常大 , 可谓把面揉得又透又劲道 。 ”

听起来简单的逻辑 , 却蕴含着刘东教授团队孜孜不倦的探索 。 团队“十年磨一剑” , 经过不断攻关测试 , 终于突破了技术瓶颈 , 研究出3项“世界首创”技术 , 申请到66项发明专利 。 强力旋轧技术就是其中的一项 。

据刘东教授介绍 , 中国轴承行业已形成近2000亿元的行业销售规模 , 且每年以12%-15%的速度增长 , 但生产的轴承还是以中低端轴承和中小型轴承为主 。 这其中 , 汽车轴承所占比例达到40%左右 , 轴承钢中的夹杂物与碳化物质量控制水平低 , 严重影响了国产汽车用轴承的寿命与可靠性,“强力旋轧技术的出现 , 或将有力改变这一现状” 。

实验室数据显示:运用强力旋轧技术 , 晶粒尺寸由原来的50微米细化至10微米 , 碳化物尺寸仅为原先的1/10 。 轴承钢硬度同时大大提升 , 处于世界顶尖水平 。 此外 , 轴承的寿命和可靠性也大幅度提高 。 这一技术还可以显著提高材料利用率 , 生产流程大大缩短 。

来源:中国青年报

推荐阅读

- 快报|“他,是能成就导师的学生”

- 技术|“2”类医械有重大进展:神经介入产品井喷、基因测序弯道超车

- bug|这款小工具让你的Win10用上“Win11亚克力半透明菜单”

- 重大进展|“2”类医械有重大进展:神经介入产品井喷、基因测序弯道超车

- 历史|科普:詹姆斯·韦布空间望远镜——探索宇宙历史的“深空巨镜”

- 空间|(科技)科普:詹姆斯·韦布空间望远镜——探索宇宙历史的“深空巨镜”

- 精度|将建模速率提升10倍,消费级3D扫描仪Magic Swift在2021高交会大显“身手”

- 四平|智慧城市“奥斯卡”揭晓!祝贺柯桥客户荣获2021世界智慧城市治理大奖

- |南安市司法局“加减乘除” 打造最优法治营商环境

- ASUS|华硕预热ROG Flow Z13:称其是“全球最强悍的游戏平板”