文章图片

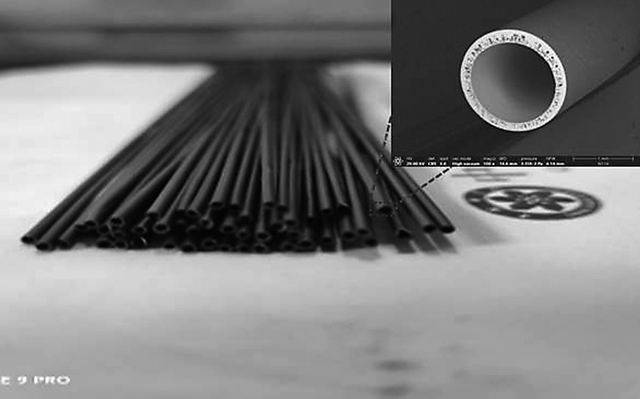

中空纤维膜材料 中科院青岛生物能源与过程研究所供图

陶瓷膜是无机陶瓷材料经特殊工艺制备形成的非对称膜 。 因其稳定性好、强度大、效率高 , 可广泛应用于食品、饮料、植(药)物深加工、生物医药、发酵、精细化工等众多生产生活领域 。

近日 , 中国科学院青岛生物能源与过程研究所研究员江河清与德国汉诺威大学合作 , 开发出一种新型钛基双相混合导体透氧膜 。 相较于传统铁基双相膜的化学不稳定性 , 钛基双相膜材料在含有水蒸气和高浓度氢气气氛下处理100小时 , 仍然保持原有的相结构和微观形貌 , 抗还原稳定性十分优异 。

研究人员表示 , 这种新材料可以一步制备不含一氧化碳(CO)的高纯度氢气 , 后者可作为燃料直接用于氢燃料电池 。 相关成果日前发表于《德国应用化学》 。

陶瓷透氧膜优越性明显

陶瓷透氧膜是一类同时具有氧离子—电子混合导电性的陶瓷膜 , 对氧气具有100%的选择透过性 , 相比传统技术具有明显优越性 。

“以美国Air Products公司来说 , 该公司采用膜技术制氧 , 与传统的深冷技术相比 , 投资成本降低25%~30% , 能量消耗则降低35%~60% 。 ”江河清对《中国科学报》说 。

此外 , 在化工生产中 , 利用膜反应器还可合并反应和分离这两个彼此独立的过程 。 “例如 , 可利用透氧膜一侧供氧方式实现膜另一侧天然气高效转化为合成气、乙烷、乙烯等高价值化学品 , 实现天然气的资源化利用 。 ”江河清解释道 。

基于此 , 美国能源部早在1992年就制订了Gas To Liquid(GTL)计划 , 设想通过膜反应器技术将甲烷转变为合成气 , 并先后成立了以Argonne国家实验室和Air Products公司为首的研究团体 。

氢作为一种可再生能源 , 被广泛应用于合成氨、石油炼制以及半导体生产和燃料电池行业中 。 以储量丰富的工业副产氢作为燃料电池的氢源 , 有利于解决燃料氢气存在的高成本和大规模储运问题 。

然而 , 工业副产氢中含有微量的CO等杂质 , 会使燃料电池电极中毒失活 , 严重影响其操作稳定性 , 迫切需要发展全新、高效的制氢体系 , 以攻克工业副产氢分离纯化过程中面临的工艺复杂和氢气纯度低的难题 。

“这种混合导体膜的制备成本低廉 , 工艺简单 , 实现了化工生产的过程强化 , 避免了复杂、高成本的分离纯化过程 , 在氢气分离制备领域有着广阔的应用前景 。 ”江河清说 。

让氢气分离技术更经济

“目前 , 制氢在工艺和技术上可分为四大主流:电解水制氢、化石燃料制氢、工业副产物制氢、生物质制氢 。 ”江河清介绍 , “电解水制氢可直接得到不含CO的燃料氢气 , 然而其成本高 , 不利于该技术广泛推广 。 化石燃料制氢等三类制氢技术成本虽然相对较低 , 但其产生的氢气并不能直接用作燃料氢气 , 主要原因是在生产过程中不可避免地产生CO , 且必须经过后续分离纯化过程才能用于燃料电池 。 ”

科技部在近日发布的“可再生能源与氢能技术”2020年度重点专项的考核指标中 , 明确提出燃料电池系统中氢气CO含量不超过0.2ppm , 这也对制氢技术提出了新的要求 。

据采访人员了解 , 目前 , 工业上通常利用变压吸附法分离提纯氢气 , 然而这种方法工艺复杂、能耗大 , 且在纯化过程中需要提供较高的压力 , 对整个制氢过程的安全性提出了很高要求 。

不过 , 江河清指出 , “采用膜分离技术可以将反应和分离耦合 , 一步直接得到不含CO的氢气 , 易于后期集成化操作 , 投资和占地面积较小 , 是一种更经济、更有前景的氢气分离技术 。 ”

为安全性不懈探索

此前 , 江河清团队围绕透氧膜制氢相关技术已经开展了大量研究 。 基于江河清提出的耦合策略 , 该团队将水分解制氢与低碳烷烃催化转化耦合到膜两侧 , 一侧得到了不含CO的氢气 , 另一侧则得到了合成气和乙烯等高附加值产品 , 避免了复杂、高成本的分离纯化过程 。

但是 , 在膜材料的测试过程中 , 随着时间延长 , 氢气分离性能逐渐降低 。

“为了揭示其中的原因 , 我们对测试后的膜材料进行了全面表征 , 发现膜表面发生了较为严重的腐蚀破坏 , 特别是其中易变价的Co离子被深度还原而在膜表面析出 , 使得膜结构遭到了严重破坏 。 ”团队成员贾露建表示 , 基于透氧膜实现燃烧反应驱动的水分解制氢过程中 , 透氧膜两侧均处于较为苛刻的强还原性气氛中 , 因此要求膜材料具有更高的化学稳定性 。

贾露建解释 , Co、Fe基混合导体透氧膜材料由于其高透氧量得到了广泛的关注和研究 , 但是它们在低氧偏压或还原性气氛下稳定性差 , 主要原因是Co4+和Fe4+长时间在低氧偏压或还原气氛下会被过度还原 , 从钙钛矿结构中析出 , 长期运行会导致膜的失效 。 “这也是我们探索开发在苛刻气氛下能够稳定运行的Ti基膜材料的初衷所在 。 ”

此外 , 团队在膜材料密封中也遇到了一定的挑战 。 贾露建介绍 , 为了达到较好的密封效果 , 团队先后采用了玻璃粉、陶瓷粉、银丝、金丝等密封材料 。 因为密封的好坏直接影响水分解侧氢气纯度 , 因此 , 筛选优化不同密封材料是制备不含CO的氢气的非常关键的步骤 。

通过对比不同材料并优化密封条件 , 团队发现利用银丝可以实现较好的密封效果 , 隔绝了低纯氢气侧杂质气体的泄漏扩散 , 同时避免氢气等高危险气体的泄漏风险 , 保证膜反应器的安全性 。

一步制备高纯氢气

江河清表示 , 新开发的Ti基透氧膜材料解决了传统Co、Fe基透氧膜材料在反应与分离耦合过程中稳定性差的问题 , 因此 , 将Ti基膜材料构筑膜反应器应用于工业副产氢燃烧驱动的水分解制氢过程中 , 可以高效低成本地制备不含CO的氢气 。

“我们开发的Ti基膜材料可以实现一步制备不含CO的氢气 。 ”团队成员、中国科学院青岛生物能源与过程研究所副研究员张艳表示 , 具有氧离子—电子混合导电性的致密陶瓷膜对氧气具有100%的选择透过性 , 将高温水分解反应和工业副产氢燃烧反应耦合在陶瓷透氧膜反应器的两侧 , 低纯氢气的燃烧可以促进陶瓷膜另一侧水分解生成氧气的原位移除 , 从而可以促进水高效分解 , 获得不含CO的氢气 , 直接用于氢燃料电池 。

由于氧气以氧离子的形式通过氧空位传递 , 透氧膜对其他气体具有出色的拦截功能 , 这种特性决定了水分解侧获得的氢气纯度在理论上可以达到无限高 。

“Ti基膜材料在强还原气氛下展现出优异的稳定性 。 我们根据Ti离子在还原气氛中不会发生深度还原的特点 , 设计合成了Ti基双相透氧膜材料 , 解决了传统Co和Fe基混合导体膜在还原气氛下不稳定的问题 。 该研究展现了Ti透氧膜材料在制氢领域的独特优势 。 ”张艳补充说 。

基于所研发的Ti基膜材料 , 江河清团队成员进一步采用相转化法和挤出成型工艺分别制备了中空纤维膜和管状膜 。 与片状膜相比 , 膜面积和氢气透量均显著提高 。

目前 , 该团队正积极开展中空纤维膜和管状膜组件的安装调试 。 “将来有望应用于工业副产氢提纯分离 , 推动膜分离制氢技术的商业化应用 。 ”江河清说 。 (廖洋 通讯员 刘佳)

【过程|新材料实现氢气提纯“一步到位”】[责任编辑: 张梦凡 ]

推荐阅读

- 通信运营商|我国现有行政村已全面实现村村通宽带

- 数字化|70%规模以上制造业企业到2025年将实现数字化、网络化

- 生物地球化学过程|我国科学家发现第五条甲烷产生途径

- 谢存|工信部谢存:我国现有行政村已全面实现村村通宽带

- 过程|降解石油产甲烷 古菌拯救“老”油田

- 在线|企业配电房如何实现无线测温?安科瑞

- Windows|第三方软件让你实现Windows 11任务栏拖拽操作

- 项目|开源鸿蒙OpenHarmony 3.0实现全设备能力初步覆盖

- 年初,flag,实现,了吗|年初的FLAG,都实现了吗?

- 葡萄|金印联携手葡萄城,低代码技术实现“万物皆可集成”